датчик давления

Датчик давления – это, казалось бы, простая вещь. Подсоединен, показывает значение. Но как часто мы задумываемся о том, насколько критичны детали? В нашей практике, особенно при работе с агрессивными средами или высокими требованиями к точности, наивный подход к выбору и установке прибора может обернуться серьезными проблемами. Недавно столкнулись с кейсом, когда неверно подобранный датчик давления привел к сбою в работе системы управления технологическим процессом, со значительными финансовыми потерями. Это заставило задуматься о том, что за красивой спецификацией всегда стоит реальная инженерия.

Выбор типа датчика давления: как не ошибиться

Первый и, пожалуй, самый важный шаг – определение подходящего типа датчика давления. Здесь важно учитывать не только диапазон измеряемых значений и требуемую точность, но и условия эксплуатации: температуру, вибрацию, наличие агрессивных сред. У нас в Корпорации Микрокибер, мы часто сталкиваемся с вопросом выбора между сильфонными, мембранными и пьезоэлектрическими датчиками. Каждый из них имеет свои преимущества и недостатки. Например, сильфонные обычно более надежны в условиях вибрации, но могут быть менее точными, чем пьезоэлектрические.

Мы, в свою очередь, стремимся предлагать клиентам решения, основанные на передовых технологиях, как, например, высоковольтные трансформаторы давления, обеспечивающие стабильную и точную передачу сигнала даже в сложных условиях. Выбор зависит от конкретной задачи. Иногда достаточно простого и надежного датчика давления, а иногда требуется высокоточный прибор с возможностью компенсации температуры и давления. Важно понимать, какие факторы критичны для конкретного применения.

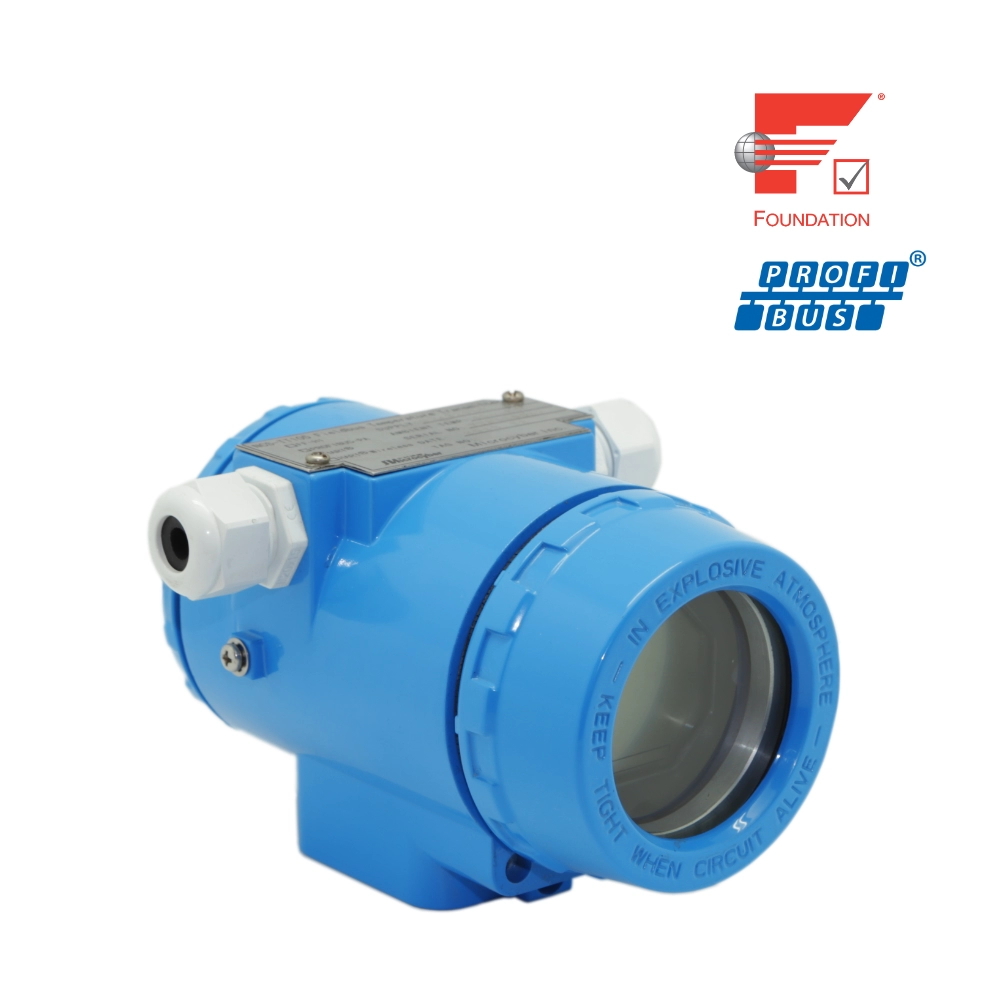

Не стоит забывать и о совместимости с системой управления. Интерфейс передачи сигнала (4-20 мА, цифровые протоколы, полевые шины) должен соответствовать требованиям существующей инфраструктуры. Иначе придется вносить дополнительные затраты на адаптацию, что не всегда оправдано.

Сложности монтажа и пусконаладки

Сам по себе выбор датчика – это лишь часть работы. Неправильный монтаж может существенно снизить точность и надежность прибора. Например, при установке датчика давления в трубопровод необходимо учитывать направление потока и избегать образования зон застоя. Плохая герметизация или неправильная затяжка могут привести к утечкам и искажению показаний.

Мы часто рекомендуем использовать специальные уплотнительные материалы и инструменты для монтажа, чтобы обеспечить надежное соединение. И, конечно же, необходимо соблюдать технологию пусконаладки – калибровку, проверку на герметичность и соответствие показаний. Недостаточно просто подключить датчик к системе; необходимо убедиться, что он работает правильно и выдает достоверные данные.

В нашей практике была ситуация, когда после установки датчика давления в гидравлическую систему, показания были неверными. Оказалось, что при монтаже был нарушен принцип компенсации гидравлического шума, что приводило к ложным срабатываниям. Просто перекалибровать датчик не помогло – необходимо было устранить причину погрешности в монтаже.

Современные тенденции в области датчиков давления

Рынок датчиков давления постоянно развивается. Появляются новые технологии, такие как беспроводные датчики, датчики с интегрированной системой самодиагностики, датчики, работающие по принципу MEMS (микроэлектромеханические системы). Эти технологии позволяют повысить надежность, точность и удобство использования приборов.

Мы активно следим за этими тенденциями и предлагаем своим клиентам самые современные решения. Например, мы работаем с датчиками, использующими цифровые протоколы связи, что позволяет передавать данные по шине, снижая затраты на прокладку кабелей и упрощая интеграцию с системой управления. Также, наши специалисты могут предложить датчики с возможностью удаленного мониторинга и диагностики, что позволяет оперативно выявлять и устранять проблемы.

Не стоит недооценивать возможности современных датчиков давления. Они не только повышают точность измерений, но и позволяют автоматизировать процесс контроля технологического процесса, снижая риск человеческих ошибок и повышая эффективность производства.

Технические проблемы, с которыми мы сталкиваемся

Одной из распространенных проблем является влияние электромагнитных помех на работу датчиков. Особенно это актуально при работе в условиях сильного электромагнитного шума. В таких случаях необходимо использовать экранированные кабели и специальные фильтры для защиты датчика от помех.

Другая проблема – это температурная компенсация. Изменение температуры окружающей среды может влиять на показания датчика. Поэтому многие датчики оснащены системой автоматической температурной компенсации.

И, конечно же, не стоит забывать о механических повреждениях. Датчик должен быть защищен от ударов, вибрации и других механических воздействий.

Корпорация Микрокибер: ваш надежный партнер

Компания Microcyber специализируется на поставке и монтаже датчиков давления и других средств автоматизации для промышленных предприятий. Мы предлагаем широкий ассортимент оборудования от ведущих мировых производителей, а также оказываем полный спектр услуг по проектированию, монтажу и пусконаладке систем автоматизации.

Наша команда состоит из опытных инженеров, которые обладают глубокими знаниями в области автоматизации технологических процессов. Мы всегда готовы предоставить профессиональную консультацию и помочь вам выбрать оптимальное решение для ваших задач.

Более подробную информацию о нашей компании и предлагаемых услугах вы можете найти на нашем сайте: https://www.microcybers.ru. Мы уверены, что сможем предложить вам наиболее эффективное и надежное решение для контроля давления в вашей системе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

G0310 Шлюз Modbus к HART

G0310 Шлюз Modbus к HART -

G0307 Шлюз Modbus к PA

G0307 Шлюз Modbus к PA -

NCS-TT106H-R Интеллектуальный датчик температуры

NCS-TT106H-R Интеллектуальный датчик температуры -

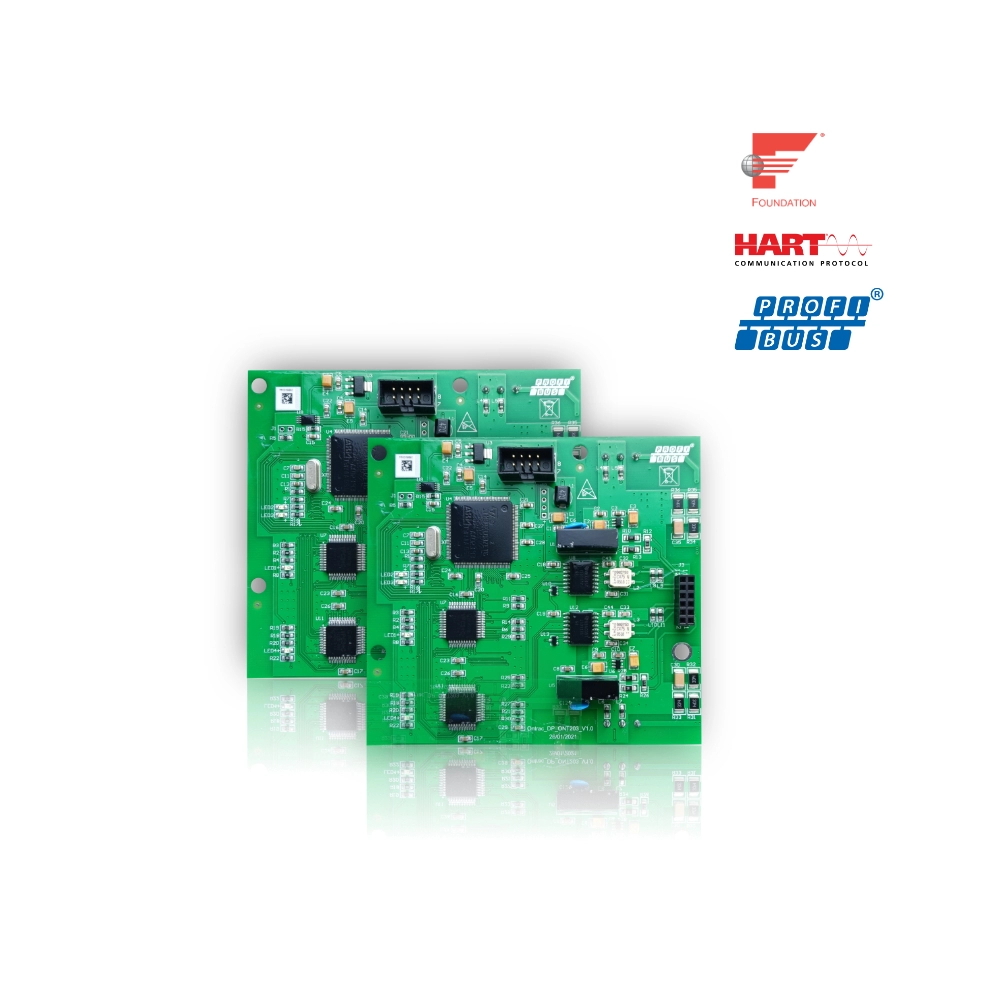

Комплект для разработки полевой шины

Комплект для разработки полевой шины -

NCS-TT106-R1 Интеллектуальный датчик температуры

NCS-TT106-R1 Интеллектуальный датчик температуры -

NCS-IF105 Токовый входной преобразователь для полевой шины

NCS-IF105 Токовый входной преобразователь для полевой шины -

MCAFD4/8 Активный распределитель полевой шины

MCAFD4/8 Активный распределитель полевой шины -

Модуль связи M1100S WirelessHART

Модуль связи M1100S WirelessHART -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM -

NCS-TT105 Датчик температуры

NCS-TT105 Датчик температуры -

NCS-FI105 Трансмиттер токового выхода для полевой шины

NCS-FI105 Трансмиттер токового выхода для полевой шины -

NCS-TT106 Интеллектуальный датчик температуры

NCS-TT106 Интеллектуальный датчик температуры

Связанный поиск

Связанный поиск- Фланцевые преобразователи давления

- Шлюз HART - Modbus

- распределительная коробка полевой шины Филдбас

- Модули полевой шины

- Разработка WirelessHART

- Интеллектуальный передатчик давления

- преобразователь температуры OEM

- преобразователь дифференциального давления

- Взрывозащищенный датчик давления

- Головка для датчика температуры