датчик давления на монокристаллическом кремнии

Датчик давления на монокристаллическом кремнии – это не просто модное слово в мире датчиков. Часто встречаю заблуждение, что он автоматически предполагает невероятную точность и долговечность. Да, потенциал у такой технологии огромный, но на практике все гораздо сложнее. Мы долгое время работали с различными типами датчиков давления, включая кремниевые, и именно этот вариант всегда требовал особого подхода, особенно в сложных промышленных условиях. Сейчас хотелось бы поделиться опытом, с которым столкнулись при внедрении этих датчиков в наши проекты.

Почему монокристаллический кремний – это интересно?

В отличие от аморфного кремния, который используется в большинстве традиционных датчиков давления, монокристаллический кремний обеспечивает более высокую однородность материала. Это критически важно для минимизации погрешностей и обеспечения стабильности показаний. По сути, это означает, что мы можем добиться большей предсказуемости в работе датчика, особенно при высоких температурах и давлениях. В нашей практике, это стало особенно заметно при разработке датчиков для нефтегазовой отрасли – там условия эксплуатации очень суровые.

Основная причина выбора монокристаллического кремния – снижение термического расширения. Это дает возможность создавать датчики с повышенной стабильностью в широком диапазоне температур. Мы сталкивались с ситуациями, когда обычные кремниевые датчики давали значительные отклонения из-за изменения температуры, а с монокристаллическим кремнием такая проблема практически отсутствует. Это существенно упрощает калибровку и повышает надежность всей системы.

Но, конечно, у монокристаллического кремния есть и свои недостатки. Во-первых, стоимость производства значительно выше. Во-вторых, процесс изготовления более сложный, требующий высокоточного оборудования и квалифицированного персонала. В-третьих, в некоторых случаях монокристаллические датчики давления могут быть более чувствительны к электромагнитному излучению, что требует дополнительных мер по экранированию.

Технологические особенности и проблемы при изготовлении

Изготовление датчика давления на монокристаллическом кремнии – это целый комплекс технологических операций, включающий в себя выращивание монокристалла, травление, нанесение тонких пленок, формирование активного элемента и окончательную сборку. Самая сложная часть – это формирование чувствительного элемента, который должен быть максимально чувствительным к давлению и при этом стабильным во времени. Мы экспериментировали с разными схемами формирования активного элемента, включая использование микрокапсул и микроканалов, и каждый подход имеет свои плюсы и минусы.

Одной из наиболее распространенных проблем является образование дефектов в кристаллической решетке. Эти дефекты могут привести к снижению чувствительности датчика и увеличению погрешности показаний. Для минимизации этого эффекта мы используем специальные методы выращивания монокристаллов и тщательно контролируем процесс травления. Еще одна проблема – это загрязнение поверхности датчика, которое может снизить его стабильность и увеличить влияние внешних факторов. Поэтому, для обеспечения высокой надежности, мы применяем специальные покрытия и методы очистки.

В процессе работы с различными поставщиками датчиков давления на монокристаллическом кремнии, мы неоднократно сталкивались с проблемой несоблюдения технологических стандартов. Это приводило к снижению качества продукции и увеличению количества брака. Поэтому, при выборе поставщика, необходимо тщательно проверять его производственные мощности и технологические процессы. Иначе рискуете получить продукт, который не соответствует вашим требованиям.

Применение в промышленных системах

Датчики давления на монокристаллическом кремнии нашли широкое применение в различных отраслях промышленности, включая нефтегазовую, химическую, пищевую и фармацевтическую. В нефтегазовой отрасли они используются для контроля давления в скважинах, трубопроводах и резервуарах. В химической промышленности – для контроля давления в реакторах и процессах синтеза. В пищевой промышленности – для контроля давления в процессах переработки и хранения продуктов питания.

Например, в одном из наших проектов мы использовали датчики давления на монокристаллическом кремнии для контроля давления в реакторе, в котором производился полимер. Обычные датчики давления, которые мы использовали ранее, давали значительные отклонения из-за изменения температуры и давления. В результате, процесс полимеризации был нестабильным, и качество продукта было низким. После замены датчиков на монокристаллические, мы добились значительного улучшения стабильности процесса и качества продукта.

Важным аспектом применения датчиков давления на монокристаллическом кремнии является их интеграция с системами автоматического управления. Для этого необходимо использовать специальные протоколы связи и интерфейсы. Мы часто используем протокол SPI для передачи данных с датчиков на микроконтроллеры, а затем передаем данные по шине CAN на центральный контроллер системы автоматического управления. Это позволяет нам реализовать эффективный контроль давления в реальном времени.

Перспективы развития технологии

На сегодняшний день технологии производства датчиков давления на монокристаллическом кремнии постоянно развиваются. В частности, идет активная работа по снижению стоимости производства и повышению надежности датчиков. Разрабатываются новые методы формирования активного элемента, которые позволяют создавать датчики с более высокой чувствительностью и точностью. Также идет работа по разработке датчиков, которые могут работать в более широком диапазоне температур и давлений.

В будущем мы видим большой потенциал для применения датчиков давления на монокристаллическом кремнии в новых областях, таких как медицинская техника и аэрокосмическая промышленность. В медицинской технике они могут использоваться для контроля давления в медицинских приборах и системах мониторинга пациентов. В аэрокосмической промышленности – для контроля давления в космических аппаратах и системах жизнеобеспечения. Нам кажется, что эта технология имеет огромный потенциал, и мы уверены, что в ближайшие годы она будет играть все более важную роль в различных отраслях промышленности.

В заключение, хотя датчик давления на монокристаллическом кремнии и является более дорогим решением, чем традиционные датчики, его преимущества в плане точности, стабильности и надежности делают его оправданным выбором для многих промышленных применений. Необходимо тщательно оценивать условия эксплуатации и требования к точности, чтобы определить, подходит ли эта технология для конкретной задачи. И, конечно, не стоит экономить на качестве и выбирать надежного поставщика с проверенной репутацией. Как показывает практика, в конечном итоге это окупится.

Компания Корпорация Микрокибер (https://www.microcybers.ru) специализируется на поставках высокоточных датчиков давления и других компонентов для промышленной автоматизации. Мы тесно сотрудничаем с ведущими производителями и предлагаем широкий выбор решений для различных отраслей промышленности. Наша команда всегда готова предоставить консультации и помочь вам выбрать оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HT1200M HART чип

HT1200M HART чип -

NCS-BP105 Кондиционер питания полевой шины NCS-BT105 Согласующее устройство для терминирования полевой шины

NCS-BP105 Кондиционер питания полевой шины NCS-BT105 Согласующее устройство для терминирования полевой шины -

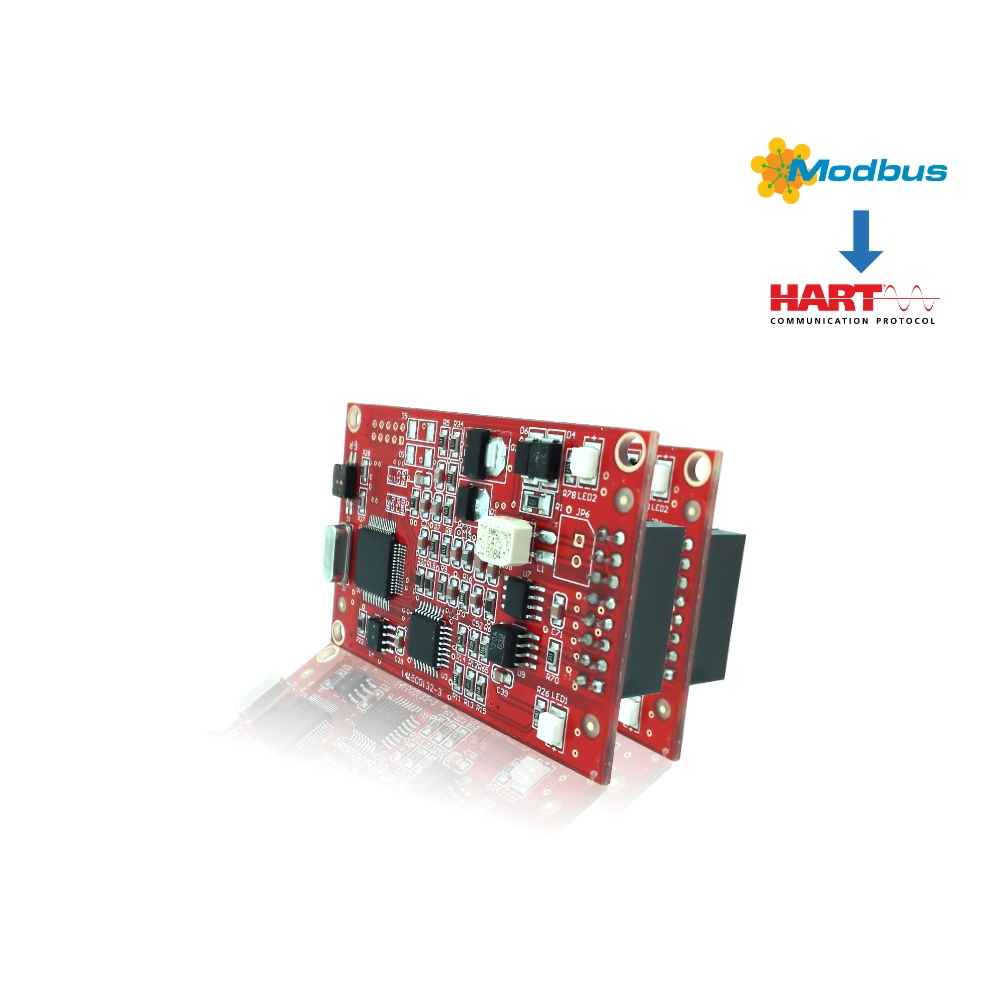

M0310 Модуль Modbus-HART

M0310 Модуль Modbus-HART -

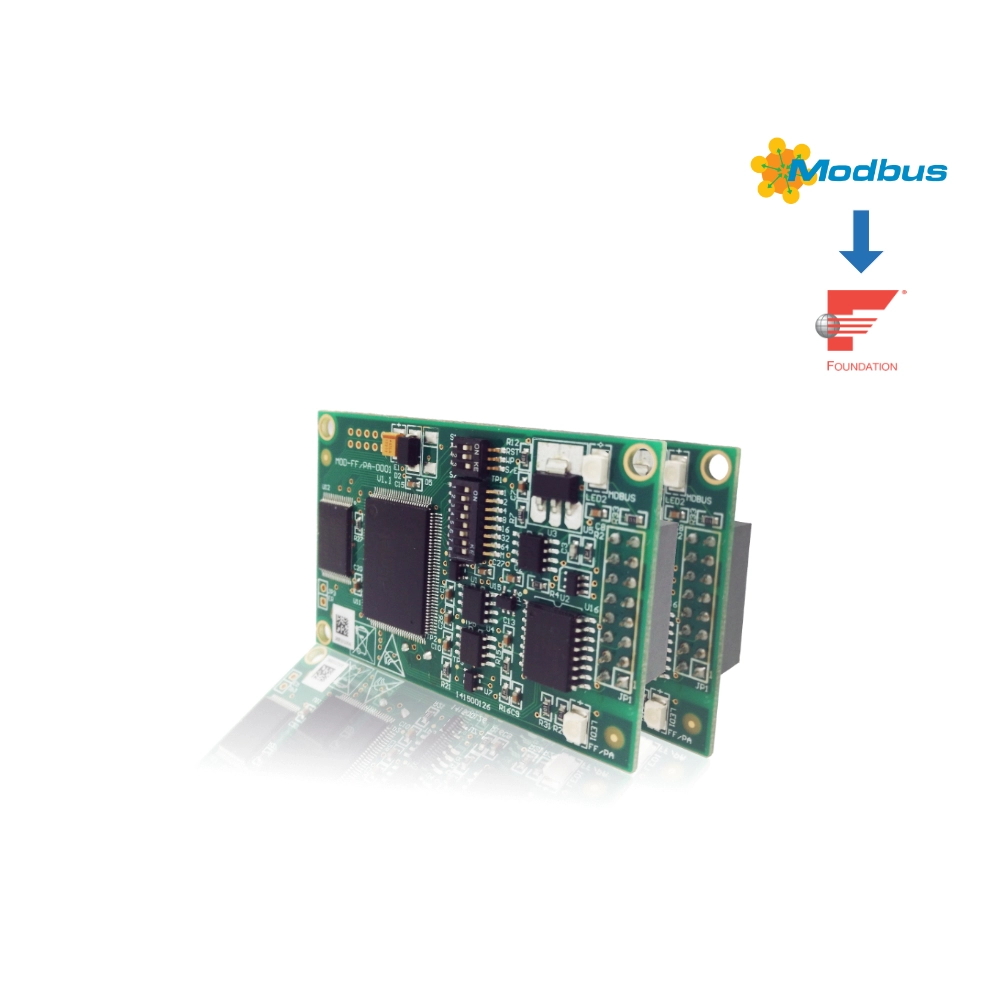

M0307 Модуль Modbus to PA

M0307 Модуль Modbus to PA -

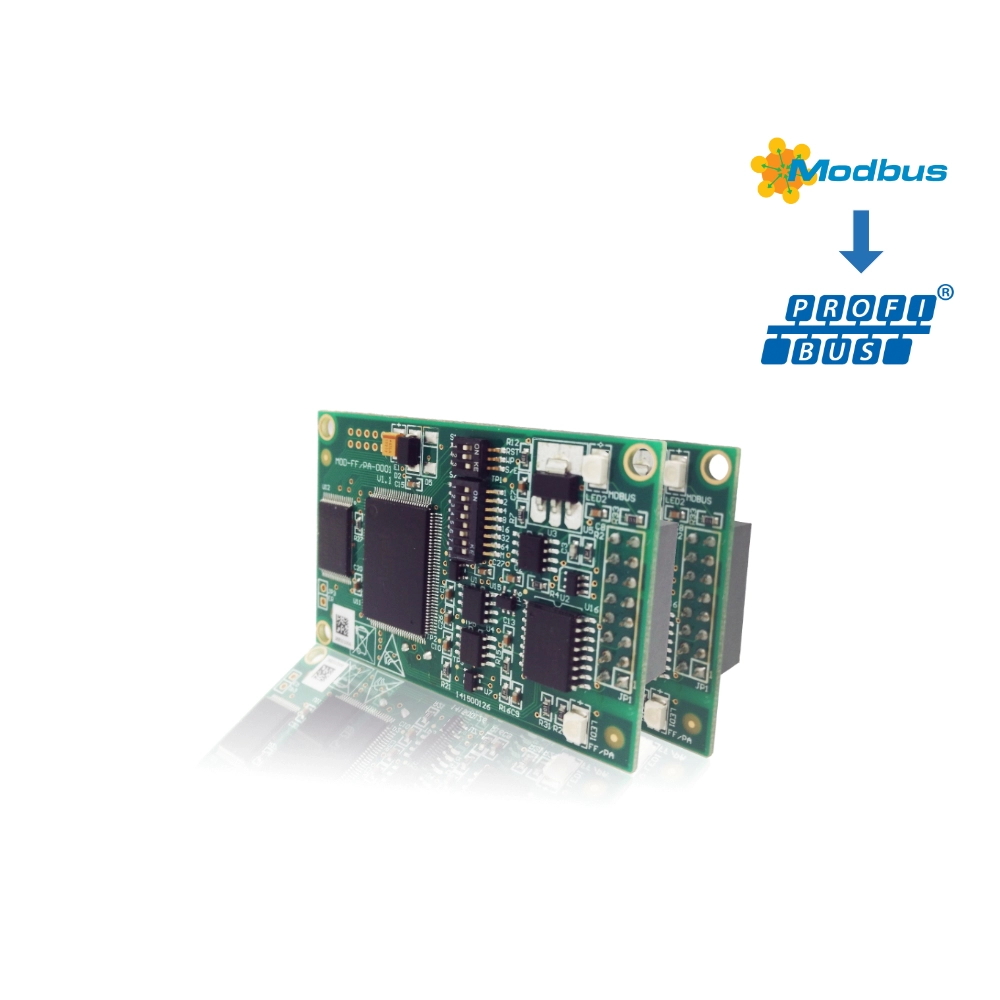

G0306 Шлюз Modbus к DP

G0306 Шлюз Modbus к DP -

NCS-IF105 Токовый входной преобразователь для полевой шины

NCS-IF105 Токовый входной преобразователь для полевой шины -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM -

NCS-TT108 Интеллектуальный датчик температуры

NCS-TT108 Интеллектуальный датчик температуры -

Датчик температуры серии MS

Датчик температуры серии MS -

G0310 Шлюз Modbus к HART

G0310 Шлюз Modbus к HART -

M0313 Модуль Modbus для FF

M0313 Модуль Modbus для FF -

Беспроводной преобразователь температуры NCS-TT105W WirelessHART

Беспроводной преобразователь температуры NCS-TT105W WirelessHART

Связанный поиск

Связанный поиск- WirelessHART для промышленности

- Шлюз HART - Modbus

- HART-модуль

- 4/8-канальная распределительная коробка полевой шины

- Промышленный WirelessHART

- Коммуникационная карта DP

- ёмкостный преобразователь давления

- Интегрированный преобразователь температуры

- взрывозащищенный датчик температуры

- Преобразователь температуры 4-20 мА+HART