датчик температуры 4-20 мА

Датчик температуры 4-20 мА – это, на первый взгляд, простая вещь. Выбираешь по диапазону, точности, типу корпуса и все готово. Но опыт показывает, что за этой кажущейся простотой скрывается целый мир тонкостей, которые могут существенно повлиять на надежность и долговечность всей системы. Часто слышу от клиентов: 'Ну, датчик, он должен просто показывать температуру!' – а проблема обычно кроется именно в неправильном подходе к выбору и эксплуатации. Сегодня хочу поделиться своим опытом, вычтенным из множества проектов.

Почему 4-20 мА все еще актуален?

Несмотря на развитие цифровых интерфейсов, датчики температуры 4-20 мА до сих пор широко используются в промышленности. И это не случайно. Они отличаются надежностью, устойчивостью к помехам и относительной простотой интеграции со старыми системами автоматизации. Да и с точки зрения энергопотребления, зачастую, опережают современные цифровые решения, особенно в удаленных местах. Хотя, конечно, нужно учитывать стоимость монтажа и необходимость наличия совместимого преобразователя сигнала.

Например, в нефтегазовой отрасли, где часто используются старые SCADA-системы, 4-20 мА остается стандартом де-факто. Замена всех датчиков на цифровые – это огромные затраты и риски нарушения технологического процесса. Поэтому, выбор датчика температуры 4-20 мА должен быть обдуманным и учитывать особенности существующей инфраструктуры.

На что обращать внимание при выборе

Выбор подходящего датчика температуры 4-20 мА – это не только выбор диапазона измерения. Важны и другие параметры: тип термопреобразователя (термопара, термосопротивление), материал корпуса (для агрессивных сред), точность, стабильность, а также наличие компенсации температуры дрейфа. И, конечно, не стоит забывать о сертификатах и соответствии стандартам.

Один из распространенных ошибок – недооценка влияния окружающей среды. Датчик, идеально работающий в лаборатории, может быстро выйти из строя в условиях высокой влажности, вибрации или воздействия химически активных веществ. В нашей практике был случай, когда датчик, купленный подешевле, быстро перестал работать из-за коррозии контактов, вызванной повышенной влажностью в цехе.

Проблемы с калибровкой и интеграцией

Калибровка датчиков температуры 4-20 мА – это отдельная тема. Многие производители предлагают датчики с заводской калибровкой, но даже их нужно проверять на соответствие требованиям конкретного приложения. Кроме того, необходимо учитывать температурный дрейф датчика и его влияние на общую точность системы.

При интеграции датчиков с существующими системами автоматизации часто возникают проблемы с совместимостью. Необходимо убедиться, что преобразователь сигнала (например, 4-20 мА до 0-10 В) правильно настроен и откалиброван. Иногда требуется корректировка коэффициентов преобразования, чтобы обеспечить точность измерения. В одном проекте мы столкнулись с проблемой нелинейности преобразования сигнала, которая оказалась связана с неправильной настройкой нуля и масштаба преобразователя.

Типичные ошибки при подключении

Неправильное подключение датчика температуры 4-20 мА – это очень распространенная ошибка. Особенно это касается подключения к аналоговым входам контроллеров. Важно соблюдать полярность, использовать правильные типы кабелей и учитывать влияние электромагнитных помех. Использование экранированных кабелей может значительно снизить уровень помех.

Недостаточная защита от перенапряжений также может привести к повреждению датчика и преобразователя сигнала. Рекомендуется использовать предохранители и супрессоры перенапряжений для защиты от скачков напряжения в сети.

Реальные кейсы и уроки

Однажды мы работали с предприятием пищевой промышленности, где необходимо было измерять температуру в резервуаре с молоком. Выбрали датчики температуры 4-20 мА с термопарами, считая, что они более надежны в таких условиях. Однако, датчики быстро стали давать неверные показания из-за образования конденсата на поверхности. Решение – использование датчиков с защитным стеклянным кожухом, который предотвращает образование конденсата.

В другом проекте мы использовали датчик температуры 4-20 мА для контроля температуры в печи. Важно было учитывать влияние высокой температуры и вибрации на датчик. Решение – использование датчика с термосопротивлением в металлическом корпусе, который обеспечивает высокую механическую прочность и устойчивость к высоким температурам.

Важность квалифицированного монтажа и настройки

И даже самый дорогой и качественный датчик температуры 4-20 мА может не работать должным образом, если его неправильно установить или настроить. В нашей компании мы предлагаем услуги по проектированию, монтажу и настройке систем автоматизации, что позволяет избежать многих проблем и обеспечить максимальную надежность и точность измерений. Наша компания, Корпорация Микрокибер, специализируется на предоставлении решений в области промышленной автоматизации, и у нас есть большой опыт работы с датчиками температуры различного типа и назначения. Вы можете найти больше информации о нашей деятельности на сайте: https://www.microcybers.ru

Помните, что выбор и эксплуатация датчика температуры 4-20 мА – это не просто техническая задача, а вопрос обеспечения безопасности и надежности производственного процесса. Не экономьте на качестве и не пренебрегайте квалифицированным монтажом и настройкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

G0310 Шлюз Modbus к HART

G0310 Шлюз Modbus к HART -

M0307 Модуль Modbus to PA

M0307 Модуль Modbus to PA -

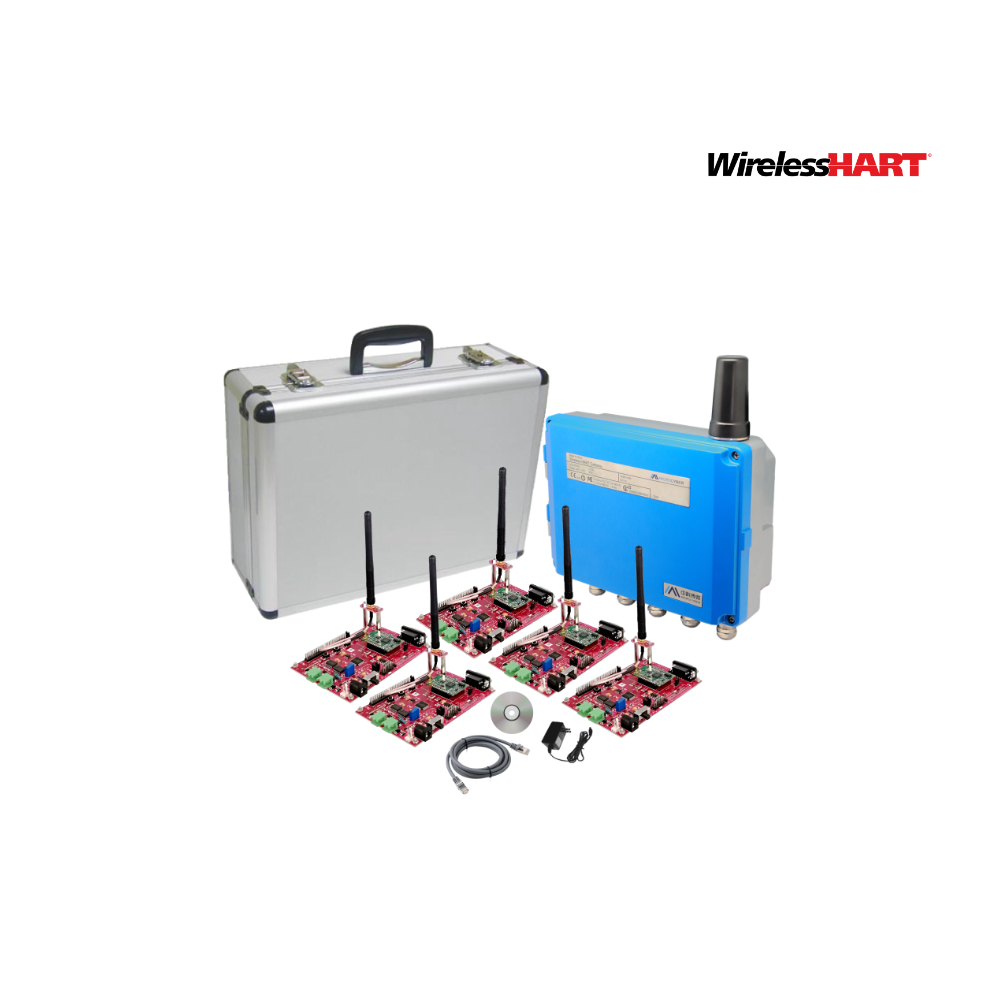

DK11 Комплект для разработки беспроводных устройств WirelessHART

DK11 Комплект для разработки беспроводных устройств WirelessHART -

G0306 Шлюз Modbus к DP

G0306 Шлюз Modbus к DP -

NCS-TT105 Датчик температуры

NCS-TT105 Датчик температуры -

G1100 Беспроводной интеллектуальный шлюз WirelessHART

G1100 Беспроводной интеллектуальный шлюз WirelessHART -

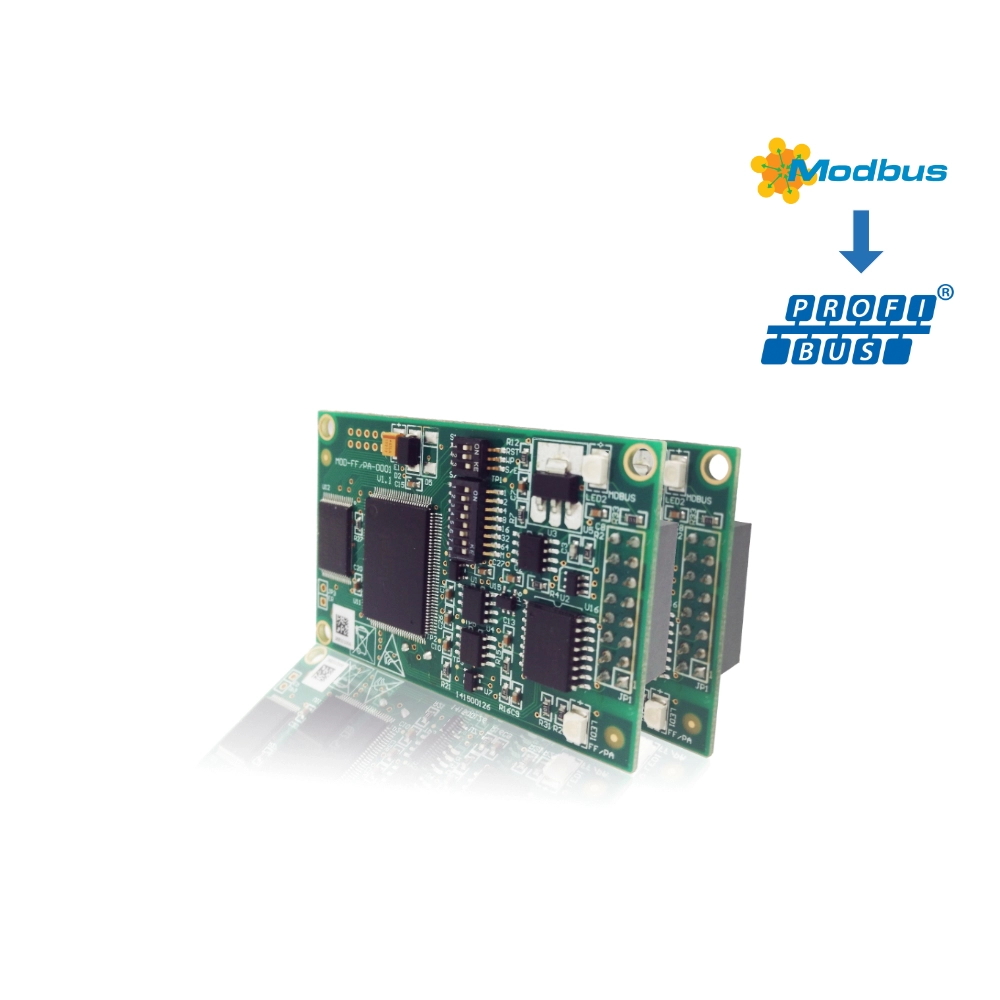

M0306 Модуль Modbus to DP

M0306 Модуль Modbus to DP -

Адаптер A1110 WirelessHART

Адаптер A1110 WirelessHART -

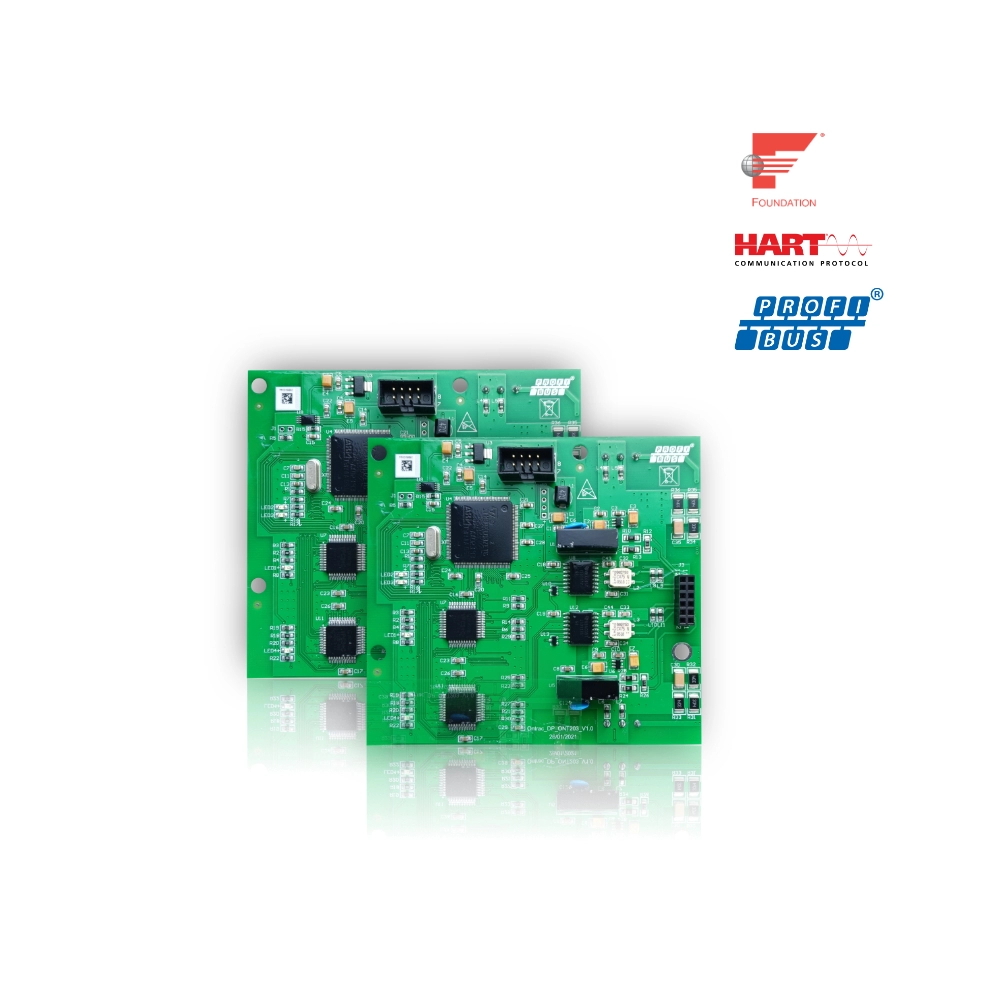

Комплект для разработки полевой шины

Комплект для разработки полевой шины -

Датчик температуры серии MS

Датчик температуры серии MS -

MCAT06 Активный оконечный резистор PROFIBUS DP

MCAT06 Активный оконечный резистор PROFIBUS DP -

G0313 Шлюз Modbus к FF

G0313 Шлюз Modbus к FF

Связанный поиск

Связанный поиск- модуль полевой шины

- преобразователь температуры для монтажа на DIN-рейку

- Интеллектуальный преобразователь температуры

- Взрывозащищенный шлюз WirelessHART

- измерительный преобразователь температуры

- Аксессуары для Fieldbus

- Передатчик температуры

- Преобразователь температуры 4-20 мА

- китайский преобразователь давления

- Модули полевой шины