измерительный преобразователь температуры

Измерительный преобразователь температуры – это, казалось бы, простая вещь. Но на практике, выбор, монтаж, калибровка и последующая эксплуатация вызывают немало вопросов. Часто встречаю ситуацию, когда инженеры, имеющие большой опыт в других областях автоматизации, сталкиваются с проблемами, связанные именно с правильным подходом к термическим датчикам. Считается, что задача сводится к простой передаче сигнала, но реальность, как всегда, гораздо сложнее. В этой статье постараюсь поделиться своими наблюдениями, опытом и, возможно, избегать повторения ошибок, которые мне приходилось совершать в прошлом.

Обзор: Выбор правильного датчика – основа надежности

В первую очередь, нужно понимать, что существуют различные типы преобразователей температуры: термопары, терморезисторы (термисторы), полупроводниковые датчики. Каждый из них имеет свои преимущества и недостатки, свои диапазоны измерения, точность и скорость отклика. Часто выбор делается на основе опыта или рекомендаций, а не на глубоком анализе конкретной задачи. Это, конечно, упрощение, и может привести к серьезным проблемам в будущем. Неправильный выбор датчика - это как использовать молоток для откручивания гайки – можно повредить и инструмент, и объект.

Например, недавно мы столкнулись с проблемой в производственной линии, где использовались терморезисторы для контроля температуры масла. Датчики быстро выходили из строя, показывая неверные значения. При анализе выяснилось, что температура в зоне измерения слишком высокая, и термисторы просто перегорали. Если бы изначально был выбран датчик, способный работать в таких условиях, можно было бы избежать значительных простоев и затрат на замену оборудования. Ключевой момент – не недооценивать термические нагрузки.

Важно помнить о нелинейности терморезисторов. Заявленная точность обычно достигается при определенной температуре, а в реальных условиях, особенно при значительных колебаниях температуры, погрешности могут быть существенными. Вот почему калибровка – это не просто формальность, а необходимость. И даже калибровка не всегда решает проблему, если датчик изначально не подходит для конкретных условий эксплуатации.

Ключевые факторы при выборе измерительного преобразователя температуры

При выборе измерительного преобразователя температуры, помимо технических характеристик, стоит учитывать множество других факторов. Во-первых, это условия окружающей среды: температура, влажность, наличие агрессивных веществ. Во-вторых, это тип измеряемого вещества и его вязкость. В-третьих, это точность, которую требуется достичь. И, наконец, это бюджет. Часто в погоне за минимальной ценой забывают о долгосрочной надежности и необходимости регулярного обслуживания.

Мы нередко сталкиваемся с ситуациями, когда заказчики выбирают самые дешевые датчики, полагая, что разница в цене незначительна. Однако, в итоге, это приводит к частым поломкам, дорогостоящему ремонту и простою оборудования. В таких случаях, более дорогой, но надежный датчик оказывается более экономичным решением в долгосрочной перспективе. Примером может служить использование термопар вместо терморезисторов в условиях сильной вибрации. Термопары гораздо более устойчивы к механическим воздействиям, и их срок службы в таких условиях значительно выше.

Не стоит забывать о совместимости датчика с системой управления. Нужно убедиться, что датчик поддерживает нужный протокол передачи данных (например, Modbus, Profibus, HART) и что контроллер совместим с ним. Несовместимость может привести к проблемам с интеграцией и необходимостью дополнительной настройки.

Важность правильного монтажа

Монтаж измерительных преобразователей температуры – это еще один важный фактор, влияющий на их надежность и точность. Неправильный монтаж может привести к ложным показаниям, преждевременному выходу из строя и даже к повреждению оборудования. Необходимо строго соблюдать рекомендации производителя по монтажу, учитывать тепловое расширение и сжатие, а также избегать механических воздействий.

Один из распространенных ошибок – недостаточное тепловое соединение датчика с измеряемым объектом. Это может привести к задержке реакции датчика и неверным показаниям. Иногда для улучшения теплового контакта необходимо использовать специальные термопасты или фланцы.

Другой распространенной ошибкой является неправильный выбор места установки датчика. Датчик должен быть расположен в месте, где температура стабильна и где нет локальных перегревов или охлаждений. Также важно избегать установки датчика вблизи источников вибрации или электромагнитного излучения.

Опыт работы с разными типами датчиков

Наш опыт работы с различными типами датчиков показал, что каждый из них подходит для определенных задач. Термопары идеально подходят для измерения высоких температур, в то время как терморезисторы – для измерения низких температур с высокой точностью. Полупроводниковые датчики – это хорошее решение для измерения температуры в труднодоступных местах и для бесконтактного измерения.

Например, для контроля температуры в печах часто используются термопары, так как они могут выдерживать высокие температуры и не требуют сложного монтажа. Для измерения температуры в холодильных камерах, наоборот, лучше использовать терморезисторы, так как они обладают высокой точностью и стабильностью.

В последнее время все большую популярность приобретают беспроводные измерительные преобразователи температуры. Они позволяют избежать проблем с прокладкой кабелей и упрощают монтаж. Однако, беспроводные датчики требуют более сложной настройки и могут быть подвержены помехам.

Проблемы с калибровкой и поверкой

Калибровка и поверка измерительных преобразователей температуры – это важная процедура, которая позволяет обеспечить точность измерений. Калибровку следует проводить регулярно, в соответствии с рекомендациями производителя. Поверку следует проводить периодически, в соответствии с требованиями нормативных документов.

Мы часто сталкиваемся с ситуациями, когда заказчики забывают о необходимости калибровки и поверки датчиков. Это приводит к неверным показаниям и может привести к серьезным последствиям. В таких случаях необходимо немедленно провести калибровку или поверку датчиков.

Калибровку датчиков лучше проводить в специализированных лабораториях, имеющих необходимые приборы и квалифицированный персонал. Не рекомендуется проводить калибровку датчиков самостоятельно, так как это может привести к неверным результатам.

Выводы и рекомендации

Подводя итог, можно сказать, что выбор и использование измерительного преобразователя температуры – это не просто техническая задача, а комплексный процесс, требующий знаний, опыта и внимания к деталям. Нельзя экономить на качестве датчиков и на правильном монтаже. Необходимо регулярно проводить калибровку и поверку датчиков. И, наконец, необходимо учитывать все факторы, влияющие на точность измерений.

Корпорация Микрокибер обладает богатым опытом в области промышленной автоматизации и предлагает широкий спектр измерительных преобразователей температуры, а также услуги по их монтажу, калибровке и поверке. Мы всегда готовы помочь нашим клиентам выбрать оптимальное решение для их задач.

И еще одно – не бойтесь задавать вопросы. В этой области всегда есть чему поучиться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Беспроводной преобразователь температуры NCS-TT105W WirelessHART

Беспроводной преобразователь температуры NCS-TT105W WirelessHART -

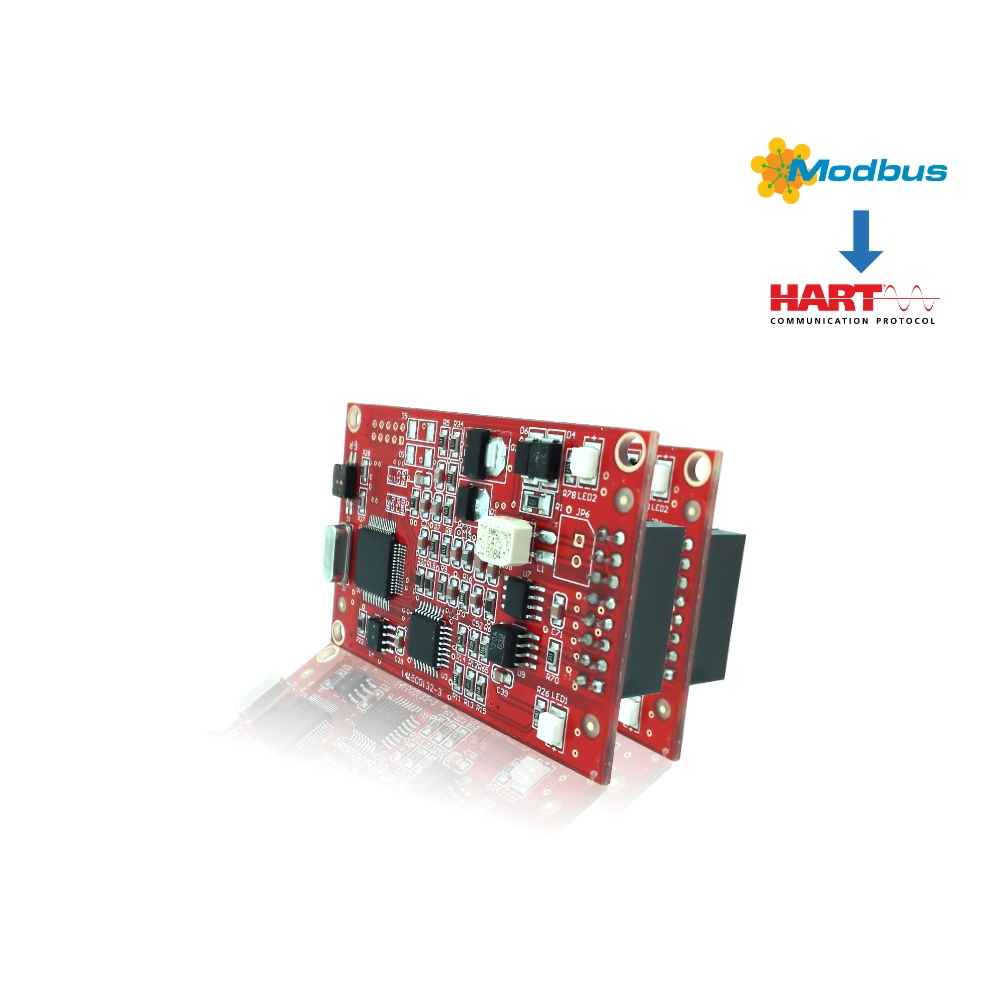

M0310 Модуль Modbus-HART

M0310 Модуль Modbus-HART -

G0310 Шлюз Modbus к HART

G0310 Шлюз Modbus к HART -

MC0312 Встраиваемый основной модуль Ethernet-APL

MC0312 Встраиваемый основной модуль Ethernet-APL -

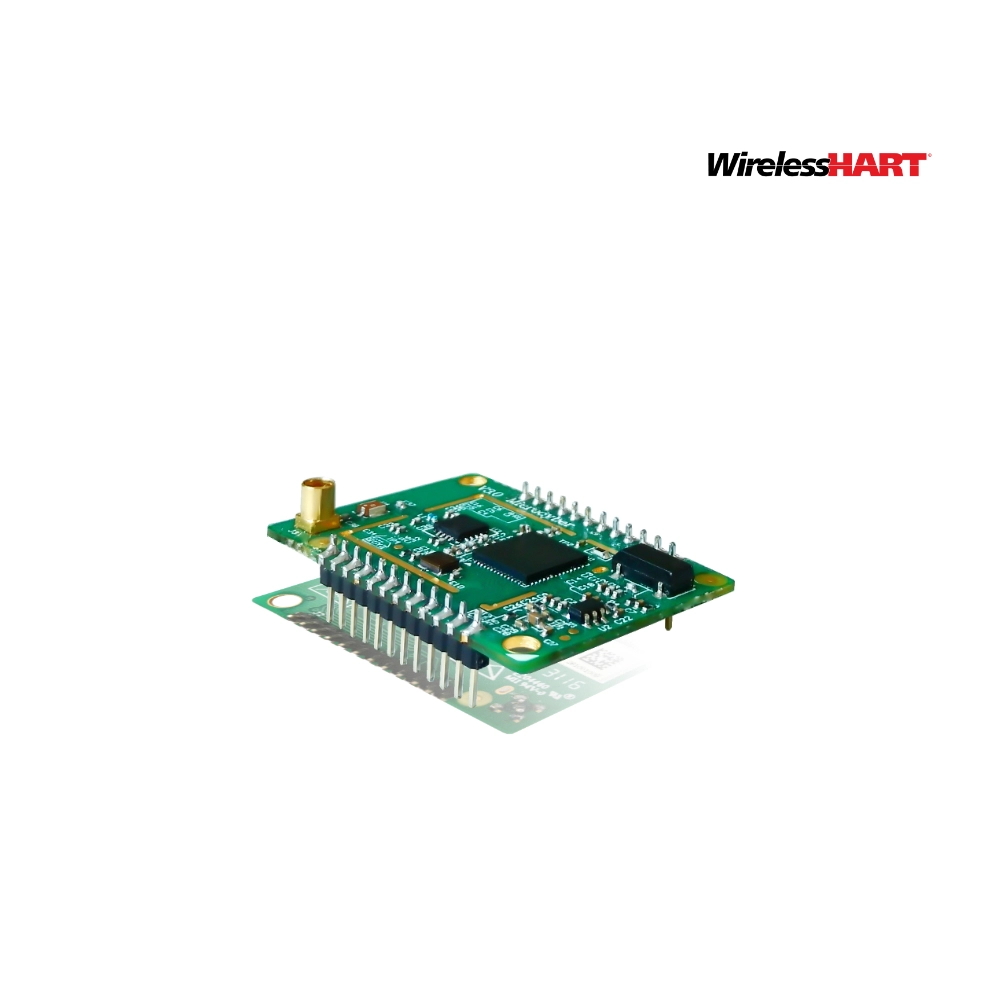

Модуль связи M1100S WirelessHART

Модуль связи M1100S WirelessHART -

MC0310 Модуль встраиваемого ядра Modbus to HART

MC0310 Модуль встраиваемого ядра Modbus to HART -

G1100 Беспроводной интеллектуальный шлюз WirelessHART

G1100 Беспроводной интеллектуальный шлюз WirelessHART -

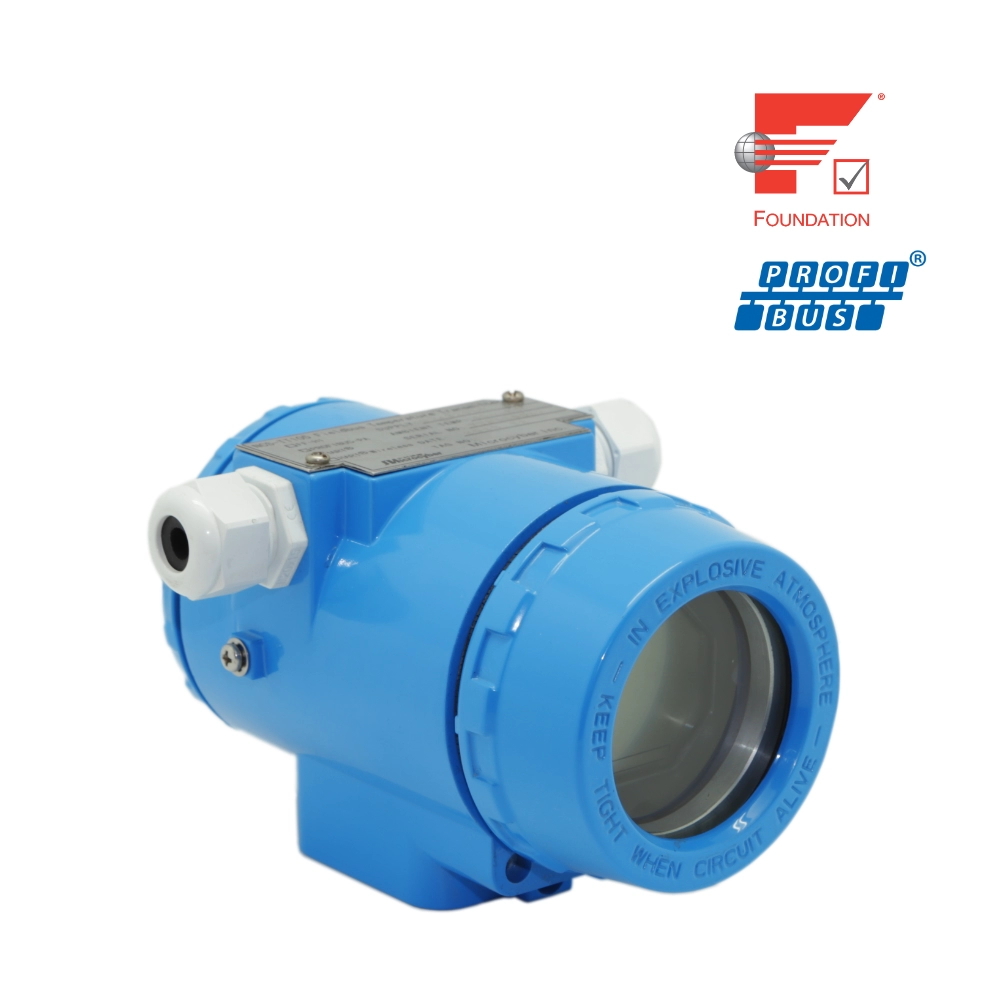

NCS-FI105 Трансмиттер токового выхода для полевой шины

NCS-FI105 Трансмиттер токового выхода для полевой шины -

G0306 Шлюз Modbus к DP

G0306 Шлюз Modbus к DP -

Датчик температуры серии MS

Датчик температуры серии MS -

G1003 Шлюз HART к Modbus

G1003 Шлюз HART к Modbus -

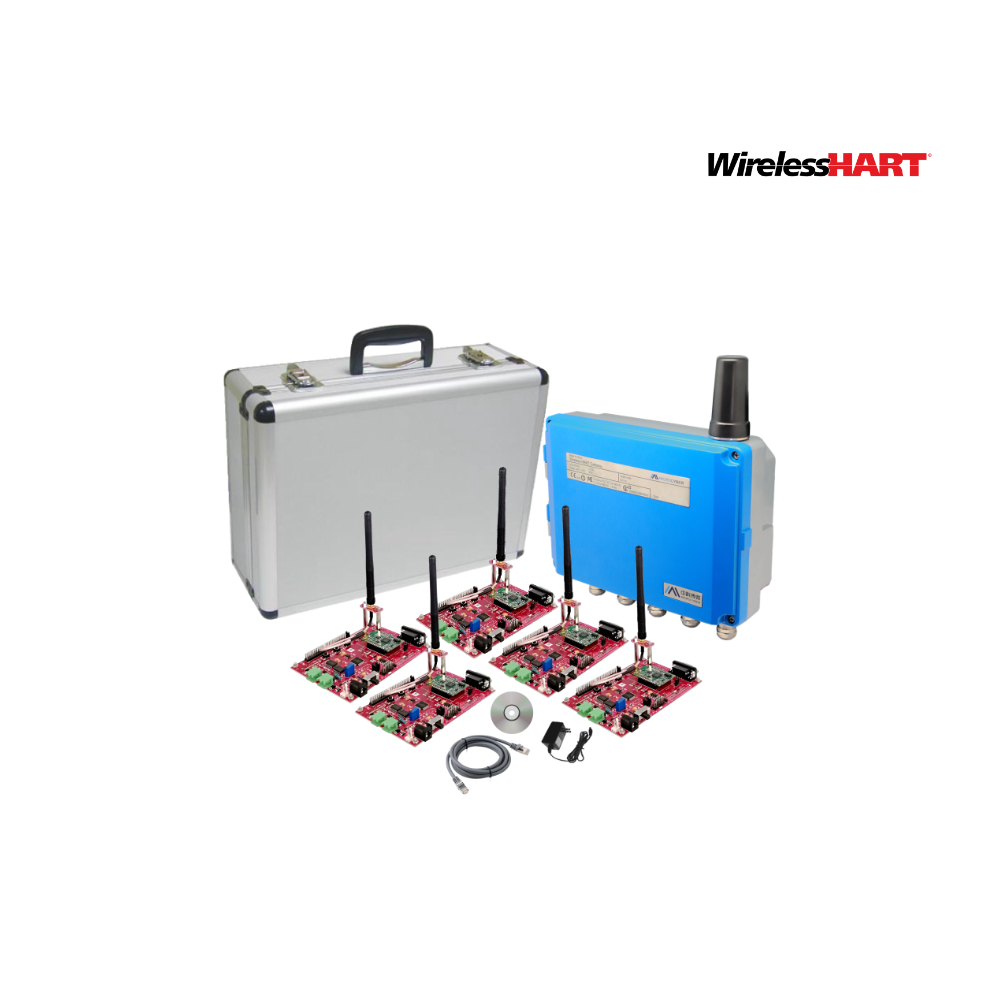

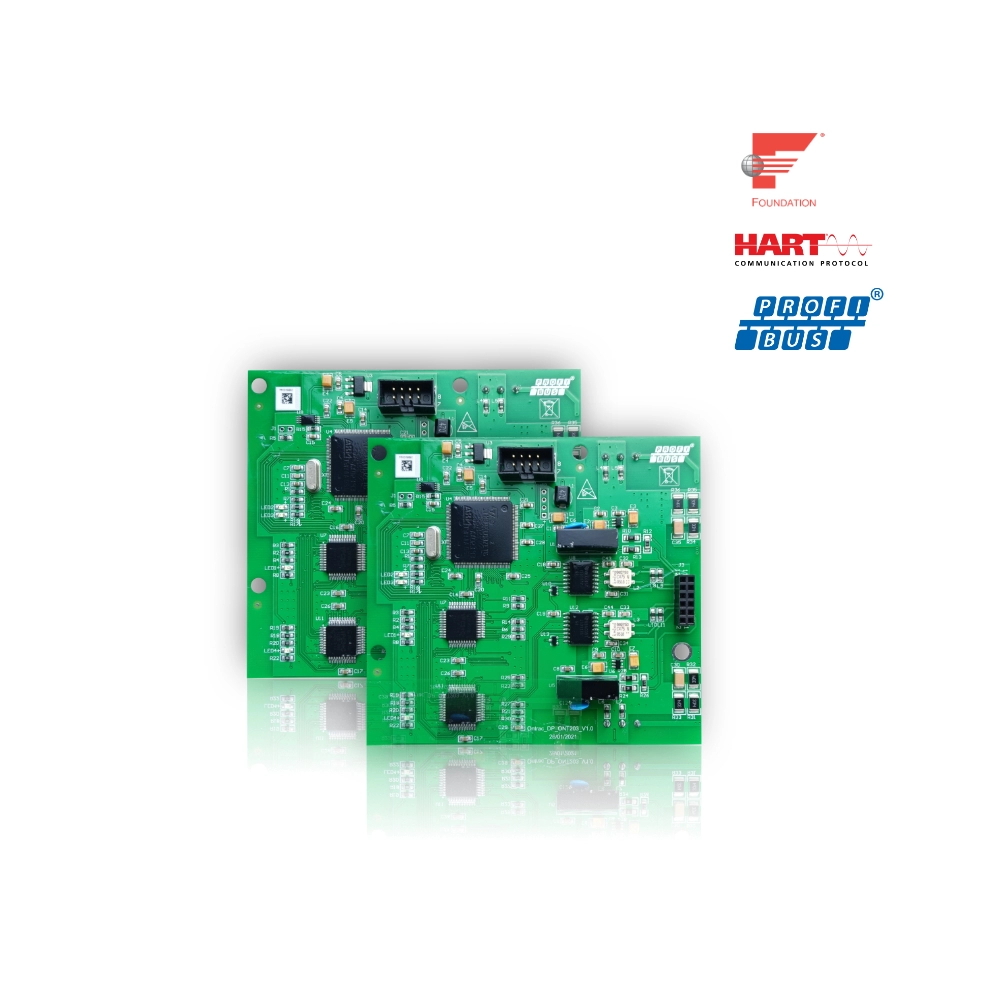

Комплект для разработки полевой шины

Комплект для разработки полевой шины

Связанный поиск

Связанный поиск- Модбас поверх HART

- Высокоточный преобразователь температуры

- HART-преобразователи давления

- распределительная коробка полевой шины Филдбас

- преобразователь дифференциального давления

- PA преобразователь температуры

- Преобразователь температуры 4-20 мА+HART

- интеллектуальный интегрированный преобразователь температуры

- Передатчик температуры

- Модбас ту Филдбас