Интегрированный преобразователь температуры

Когда слышишь 'интегрированный преобразователь температуры', первое, что приходит в голову — обычный датчик с парой дополнительных функций. Но на деле это скорее полноценный измерительный узел, который должен жить в условиях, где вибрация, электромагнитные помехи и банальная влажность способны убить даже дорогое оборудование. Многие до сих пор путают его с термопарой или RTD, забывая, что интегрированность — это не про 'всё в одном корпусе', а про встроенные алгоритмы линеаризации, температурной компенсации и возможность прямой оцифровки сигнала.

Почему стандартные решения подводят

В прошлом году на одном из нефтехимических объектов под Новосибирском мы столкнулись с ситуацией, когда три датчика температуры, установленные в одинаковых условиях, показывали расхождение до 4°C. Причина оказалась не в самих сенсорах, а в том, что преобразователи не учитывали локальный перегрев от соседнего трубопровода. Интегрированный преобразователь здесь — не панацея, но он хотя бы позволяет программно скорректировать смещение, если знать, где искать.

Особенно критично это для пищевых производств, где температурный дрейф всего на полградуса может привести к браку целой партии. Тут важно не просто измерять, а предсказывать поведение системы. Например, в пастеризаторах мы используем преобразователи с функцией теплового моделирования — они отслеживают не только текущую температуру, но и скорость её изменения.

Кстати, о компенсации: многие недооценивают влияние длины кабеля на точность. Помню, как на модернизации котельной в Твери пришлось перекладывать 200 метров проводки, потому что заводской преобразователь не справлялся с падением напряжения. Решение от Кorporации Микрокибер — их интегрированный преобразователь температуры с активной коррекцией — позволило обойтись без замены линии, но пришлось повозиться с настройкой фильтров.

Аппаратная часть: что скрывается за корпусом

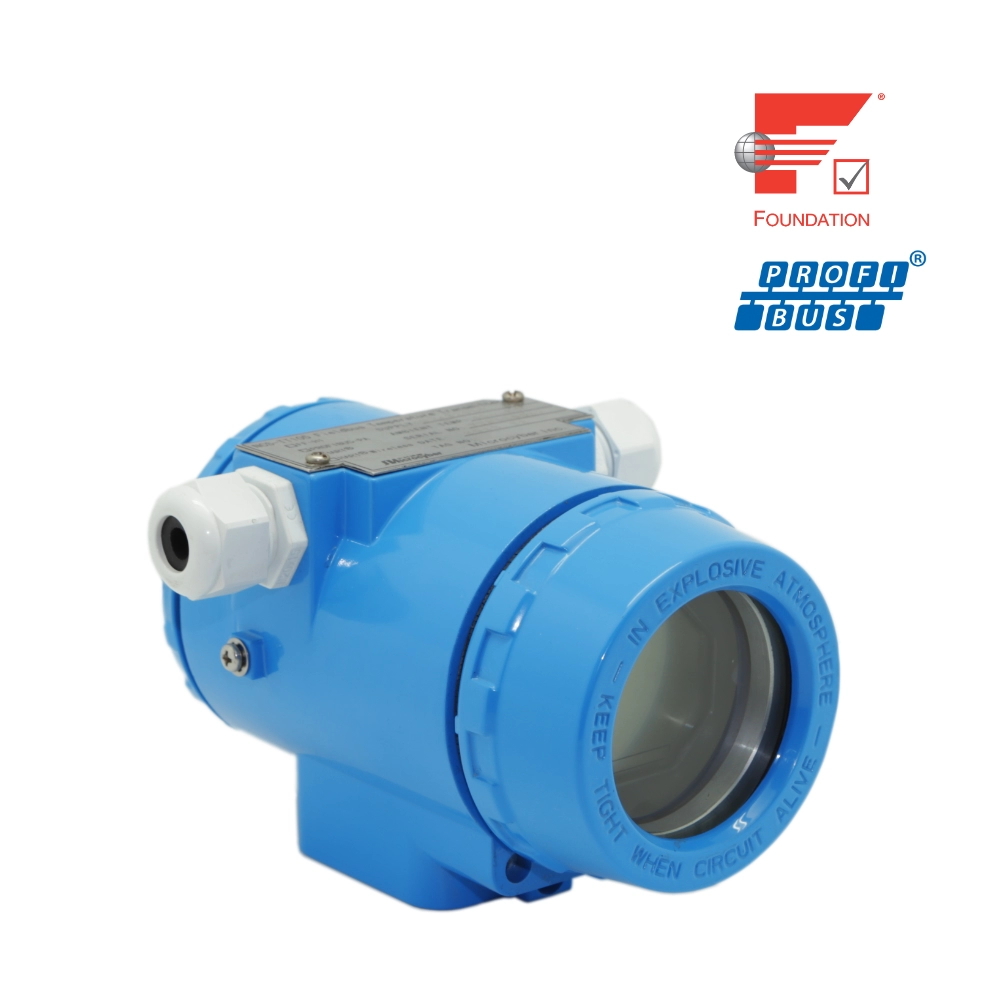

Если вскрыть типичный преобразователь, внутри окажется не просто плата с АЦП, а целый вычислительный модуль. У Microcyber, например, используется каскадная архитектура: первичный сигнал обрабатывается аналоговой частью, затем цифровой процессор применяет поправки на старение сенсора и внешние воздействия. Это даёт стабильность показаний, но требует точной калибровки на месте.

Корпус — отдельная история. Для химически агрессивных сред мы часто заказываем исполнение в корпусе из хастеллоя, хотя это удорожает решение на 30-40%. Но дешевые аналоги из нержавейки в парах кислоты редко живут дольше полугода. Кстати, на сайте https://www.microcybers.ru есть хороший раздел с рекомендациями по выбору материалов — там приведены реальные случаи с наших объектов.

Раз уж зашла речь о материалах: медные контакты в клеммных колодках — частая причина отказа в условиях вибрации. Со временем медь 'течёт', соединение ослабевает. В преобразователях последнего поколения от Микрокибер перешли на позолоченные контакты, и это решило проблему на компрессорных станциях, где вибрация — постоянный фактор.

Программируемые функции и их подводные камни

Возможность программной настройки диапазонов — это, конечно, удобно, но именно здесь кроется большинство ошибок при вводе в эксплуатацию. Как-то раз на цементном заводе под Казанью технарь выставил верхний предел 150°C вместо 1150°C, и преобразователь неделю работал в нелинейной зоне, пока не начались сбои в системе охлаждения печи.

Сейчас в новых моделях есть защита от дурака — нельзя выставить заведомо неадекватные значения без подтверждения паролем. Но это палка о двух концах: когда нужно быстро изменить настройки в аварийной ситуации, многоуровневая авторизация только мешает.

Функция температурной компенсации по внешнему датчику — полезная штука, но требует точного позиционирования этого самого внешнего сенсора. На одном из металлургических комбинатов мы разместили компенсационный датчик всего в 20 см от основного, но в зоне обдува вентилятором — в результате поправка вносила дополнительную погрешность вместо её устранения.

Полевой опыт: случаи, которые не забываются

На севере, в условиях Крайнего Севера, обычные преобразователи выходят из строя не столько от холода, сколько от перепадов температур при запуске оборудования. Помню случай на газоперекачивающей станции под Норильском: преобразователь исправно работал при -55°C, но как только включали турбину и температура подскакивала до +70°C за минуты, электроника давала сбой. Пришлось разрабатывать систему плавного прогрева.

В пищевой промышленности свои нюансы: там, где требуется частная мойка оборудования, важна не столько защита от влаги, сколько устойчивость к моющим средствам. Один наш клиент из молочной отрасли потерял три преобразователя за месяц, пока не перешёл на модель с керамическим покрытием от Микрокибер — щёлочи их больше не брали.

А вот на фармацевтических производствах главный враг — не температура или влажность, а требования валидации. Каждый интегрированный преобразователь температуры должен иметь полную документацию о калибровке, причём с прослеживаемостью до государственных эталонов. Тут без серьёзного производителя с собственной метрологической службой не обойтись — кустарные решения сразу отсекаются.

Интеграция с системами управления

Современные преобразователи — это не просто источник данных, а полноценные участники технологического процесса. Когда мы внедряли систему на заводе полимеров в Тольятти, преобразователи температуры стали частью контура регулирования — они не только измеряли, но и формировали управляющие воздействия по заданным алгоритмам.

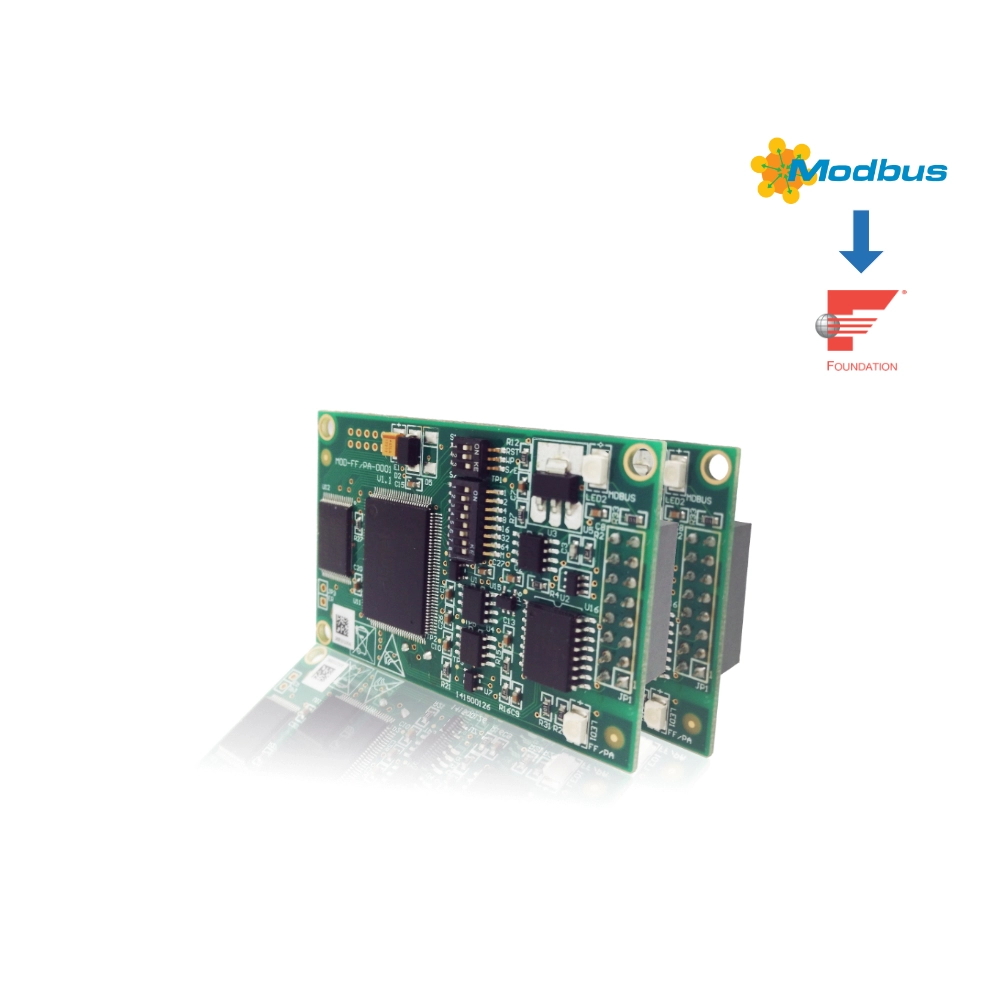

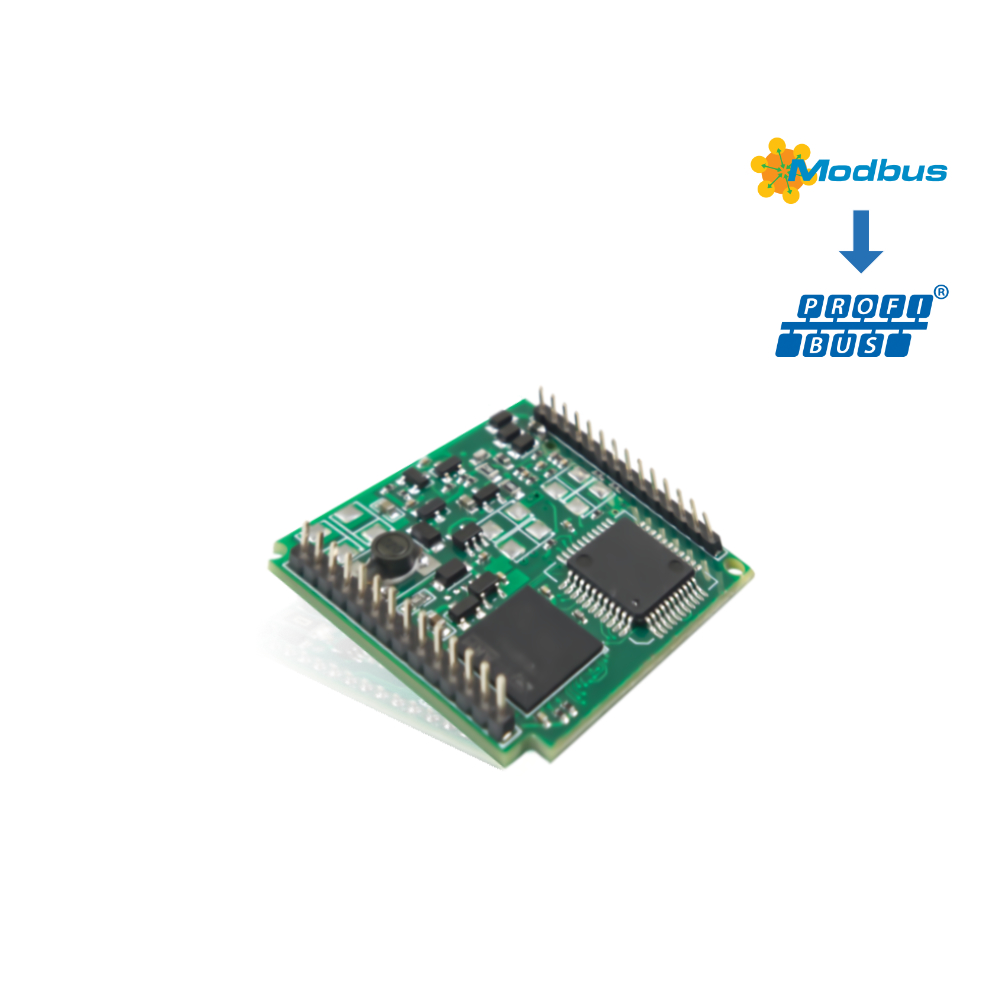

Протоколы связи — отдельная головная боль. HART, Foundation Fieldbus, Profibus — каждый имеет свои особенности. Например, на Fieldbus преобразователь может работать как мастер арбитра, но это требует дополнительной настройки и не всегда стабильно в сетях с большим количеством устройств.

Кстати, о сетях: при интеграции с АСУ ТП часто забывают про задержки передачи данных. В быстродействующих процессах, типа экструзии пластика, даже 100 мс запаздывания могут привести к браку. Поэтому в таких случаях мы используем преобразователи с локальной логикой — они принимают решения на месте, без ожидания команды от контроллера.

Экономика против надёжности

В погоне за экономией многие заказчики просят 'упрощённые' версии преобразователей, без 'ненужных' функций. Но на практике эти самые функции становятся критичными при первой же нештатной ситуации. Как-то раз на ТЭЦ отказались от встроенной диагностики состояния сенсора — в результате преобразователь работал с постепенно деградирующим термосопротивлением, пока не выдал совершенно неадекватные показания во время пиковой нагрузки.

С другой стороны, есть ситуации, где избыточная функциональность только мешает. Для простых задач контроля температуры в системах вентиляции достаточно базовых моделей без программируемых выходов и сетевых интерфейсов. Главное — правильно выбрать тип sensing element: для воздуха лучше подходят термисторы, а для жидкостей — платиновые RTD.

Корпорация Микрокибер в этом плане предлагает гибкий подход: можно заказать преобразователь именно с теми функциями, которые нужны для конкретной задачи. Это выгоднее, чем покупать 'универсальное' решение со кучей неиспользуемых возможностей. Их специалисты всегда готовы подсказать оптимальную конфигурацию — проверено на десятках объектов.

Что в итоге

За годы работы с температурными преобразователями пришёл к выводу, что идеального решения нет — есть адекватное для конкретных условий. Главное — понимать физику процесса, а не гнаться за техническими характеристиками. Иногда простой преобразователь с правильно выбранным сенсором работает лучше, чем навороченная интеллектуальная система.

Сейчас наблюдаем интересный тренд: преобразователи становятся элементами IIoT, передают данные сразу в облако, имеют встроенные функции прогнозной аналитики. Это, конечно, прогресс, но в 80% случаев промышленности достаточно стандартных решений — лишь бы они стабильно работали и не требовали постоянного вмешательства.

Если говорить о будущем, то вижу его за гибридными решениями, где интегрированный преобразователь температуры становится частью более крупного функционального узла. Но это уже тема для отдельного разговора — пора закругляться, ждут на объекте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

NCS-TT105 Датчик температуры

NCS-TT105 Датчик температуры -

NCS-BP105 Кондиционер питания полевой шины NCS-BT105 Согласующее устройство для терминирования полевой шины

NCS-BP105 Кондиционер питания полевой шины NCS-BT105 Согласующее устройство для терминирования полевой шины -

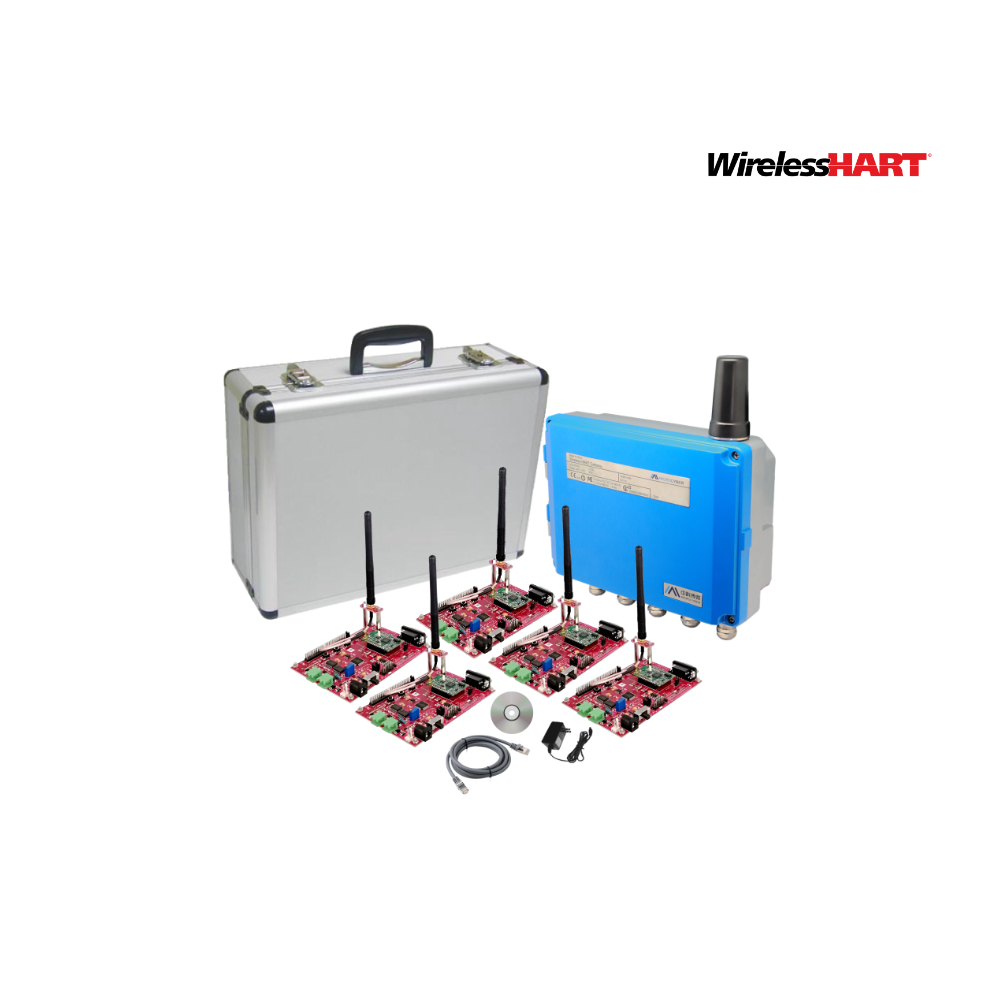

Адаптер A1110 WirelessHART

Адаптер A1110 WirelessHART -

G0306 Шлюз Modbus к DP

G0306 Шлюз Modbus к DP -

M0313 Модуль Modbus для FF

M0313 Модуль Modbus для FF -

Датчик давления из диффузного кремния серии NCS-PT105ⅡS

Датчик давления из диффузного кремния серии NCS-PT105ⅡS -

Емкостный датчик давления серии NCS-PT105Ⅱ

Емкостный датчик давления серии NCS-PT105Ⅱ -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM -

NCS-TT106-R1 Интеллектуальный датчик температуры

NCS-TT106-R1 Интеллектуальный датчик температуры -

MC0307 Встраиваемый основной модуль Modbus to PA

MC0307 Встраиваемый основной модуль Modbus to PA -

NCS-FI105 Трансмиттер токового выхода для полевой шины

NCS-FI105 Трансмиттер токового выхода для полевой шины -

Комплект для разработки полевой шины

Комплект для разработки полевой шины

Связанный поиск

Связанный поиск- Интеллектуальный передатчик температуры

- HART Модбас

- Профибус-датчик температуры

- Высокоточный преобразователь температуры

- ёмкостный преобразователь давления

- Адаптер WirelessHART

- преобразователь температуры SIL

- Модули полевой шины

- преобразователь температуры с дисплеем

- преобразователь температуры высокой точности