Интеллектуальный датчик давления

Вот уже лет семь работаю с системами автоматизации, а до сих пор сталкиваюсь с тем, что многие путают обычные преобразователи давления с интеллектуальными. Разница ведь не только в наличии цифрового выхода, а в самой философии работы. Помню, как на одном из нефтехимических объектов в Татарстане пытались сэкономить, поставив обычные датчики с HART-протоколом и называя это 'интеллектуальным решением'. Через три месяца пришлось перекладывать всю линию связи - банально не учли электромагнитные помехи от частотных приводов.

Что на самом деле скрывается за 'интеллектом'

Когда интеллектуальный датчик давления приходит с завода, он уже содержит не просто калибровочные коэффициенты. В современных моделях, например тех, что поставляет Корпорация Микрокибер, в ПЗУ записана полная метрика поведения сенсора в разных температурных диапазонах. Это не просто температурная компенсация, а целая матрица поправок для рабочих точек.

Особенно критично это для расходомеров на базе перепада давления. Стандартная практика - ставить два датчика с разделителями мембран, но если использовать умные устройства, можно обойтись одним двухканальным. Правда, тут есть нюанс: при отказе одного канала теряется вся измеряемая точка. Приходится идти на компромисс между надежностью и стоимостью.

На моей практике был случай на ТЭЦ-22, где для измерения перепада на сужающем устройстве поставили два Rosemount 3051S с унифицированным выходом. Казалось бы, надежно? Но когда начались скачки давления из-за помпажа питательных насосов, оба датчика стали работать вразнобой. Оказалось, что в настройках не активировали синхронизацию диагностических циклов.

Проблемы интеграции в существующие системы

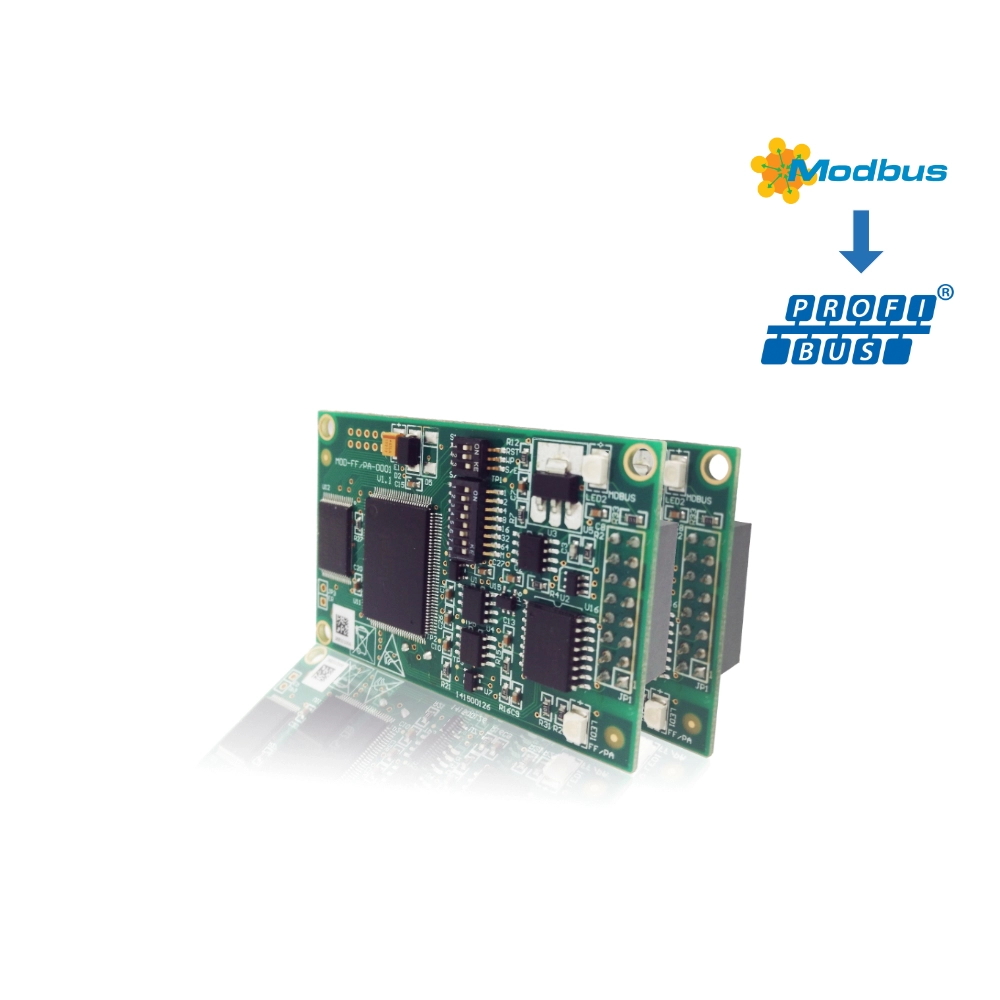

Чаще всего головная боль начинается при подключении к устаревшим АСУ ТП. Недавно внедряли систему на цементном заводе в Сланцах - местная автоматика еще на МЭК-61131 строилась. Хотели использовать интеллектуальные датчики давления с Profibus-PA, но столкнулись с тем, что старые контроллеры не понимают расширенную диагностику.

Пришлось использовать шлюзы от Корпорации Микрокибер - их преобразователи протоколов как раз закрывают этот пробел. Хотя и тут не без косяков: при обновлении firmware один из шлюзов начал терять пакеты при одновременном опросе более восьми устройств. Техподдержка Microcyber оперативно предоставила патч, но сутки простоя линии обошлись в круглую сумму.

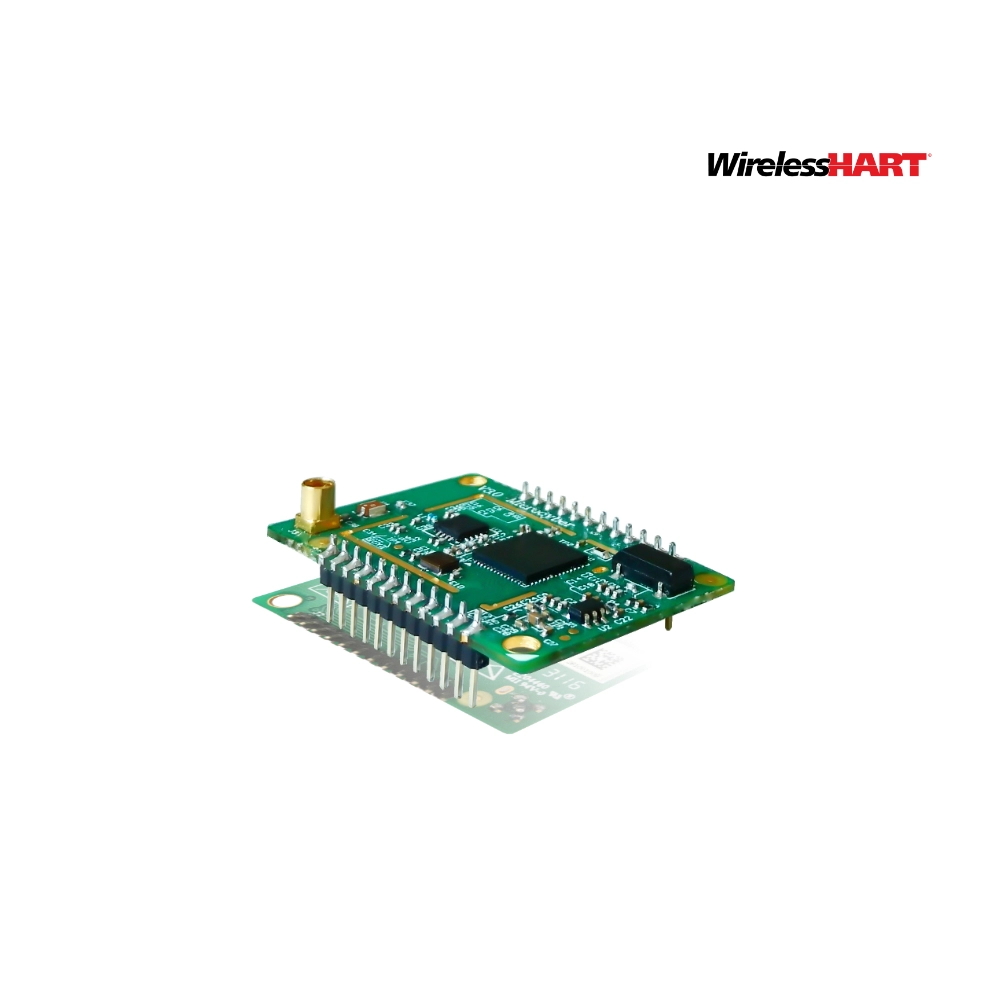

Сейчас многие производители переходят на беспроводные интерфейсы, но в российской промышленности это пока экзотика. WirelessHART - штука интересная, но на энергообъектах с их жесткими требованиями к ЭМС не всегда проходит. Да и срок службы батарей в условиях вибрации оставляет желать лучшего.

Калибровка и поверка - где кроются подводные камни

По опыту скажу: основная ошибка - пытаться калибровать интеллектуальные датчики так же, как обычные. Метрологи часто не учитывают, что цифровая часть вносит свои погрешности. Особенно это заметно при работе в нелинейных участках характеристики.

Мы как-то проводили сравнительные испытания на стенде с термостатом - брали три типа датчиков от разных производителей. Интересно получилось: при калибровке в пяти точках все показывали в пределах 0.1%, но когда начали проверку в промежуточных точках, разброс достиг 0.25%. Для технологических процессов типа компаундирования бензинов это уже критично.

Сейчас Корпорация Микрокибер предлагает услуги поверки с учетом цифровых характеристик, но многие предприятия до сих пор используют старые методики. Результат - необоснованные простои оборудования из-за ложных срабатываний диагностики.

Реальные кейсы из практики

На азотном заводе в Невинномысске была интересная история с вибрацией. Поставили интеллектуальные датчики давления на линии синтеза аммиака, а через месяц начались странные скачки показаний. Оказалось, что резонансная частота крепления совпала с частотой работы компрессора.

Пришлось разрабатывать индивидуальные кронштейны - стандартные решения не подошли. Зато теперь этот опыт используем на других объектах. Кстати, в таких случаях хорошо себя показывают датчики с встроенным акселерометром - они сами компенсируют вибрационные помехи.

Другой пример - КИП на очистных сооружениях. Там постоянная проблема - конденсат в импульсных линиях. Обычные датчики требуют регулярной продувки, а интеллектуальные могут хотя бы сигнализировать о засорении. Но идеального решения пока нет - разве что подогрев импульсных трубок ставить, но это уже совсем другие деньги.

Перспективы и ограничения технологии

Сейчас много говорят про IIoT и предиктивную аналитику, но на практике все упирается в совместимость оборудования. Те же интеллектуальные датчики давления от Microcyber хорошо работают в новых системах, но попробуй интегрируй их в АСУ ТП двадцатилетней давности.

Интересно наблюдать за развитием беспроводных технологий, но пока они больше подходят для второстепенных точек измерения. Для критичных параметров типа давления в реакторе или температуры в печи все равно тянем кабель - надежность пока важнее удобства.

Из последних новинок обратил внимание на датчики с встроенной логикой для компенсации динамических процессов. Например, для измерения расхода пульсирующих потоков - там обычные устройства вообще не работают. Но это пока штучный товар, да и цена кусается.

В общем, технология не стоит на месте, но и старые проблемы никуда не деваются. Главное - не гнаться за модными терминами, а подбирать оборудование под конкретные технологические задачи. И всегда иметь запасной вариант на случай, когда умная электроника вдруг решит проявить свой 'интеллект' не в том месте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MCAFD4/8/12 Активный распределитель полевой шины

MCAFD4/8/12 Активный распределитель полевой шины -

MCAT06 Активный оконечный резистор PROFIBUS DP

MCAT06 Активный оконечный резистор PROFIBUS DP -

NCS-TT106 Интеллектуальный датчик температуры

NCS-TT106 Интеллектуальный датчик температуры -

G0307 Шлюз Modbus к PA

G0307 Шлюз Modbus к PA -

HT1200M HART чип

HT1200M HART чип -

NCS-TT106H-R Интеллектуальный датчик температуры

NCS-TT106H-R Интеллектуальный датчик температуры -

Модуль связи M1100S WirelessHART

Модуль связи M1100S WirelessHART -

G1100 Беспроводной интеллектуальный шлюз WirelessHART

G1100 Беспроводной интеллектуальный шлюз WirelessHART -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM -

M0306 Модуль Modbus to DP

M0306 Модуль Modbus to DP -

NCS-TT106-R1 Интеллектуальный датчик температуры

NCS-TT106-R1 Интеллектуальный датчик температуры -

M0307 Модуль Modbus to PA

M0307 Модуль Modbus to PA