интеллектуальный интегрированный преобразователь температуры

Интеллектуальный интегрированный преобразователь температуры… звучит красиво, не так ли? В теории – это идеальное решение для точного и надежного контроля температуры в промышленных процессах. Но на практике всё оказывается гораздо сложнее. Часто попадаешь в ситуацию, когда 'интеллектуальность' выражается лишь в возможности передавать данные по каким-то протоколам, а реальной ценности для оптимизации процессов практически не приносит. Этот текст – попытка поделиться своим опытом и наблюдениями, зафиксировать те ошибки, в которые часто попадают инженеры и конструкторы, работающие с такими устройствами.

Что мы имеем в виду под 'интеллектуальным'?

Когда говорят об интеллектуальном интегрированном преобразователе температуры, часто подразумевают больше, чем просто датчик с аналоговым выходом. Это, как правило, устройство, которое обладает встроенным микропроцессором, возможностью выполнения каких-то алгоритмов обработки данных, встроенными коммуникационными интерфейсами (Modbus, Profibus, Ethernet/IP и т.д.) и, в идеале, способностью к самодиагностике. Идеальная картина: датчик не только измеряет температуру, но и может рассчитывать другие параметры (например, тепловой поток), выявлять аномалии, предупреждать о неисправностях, адаптировать параметры работы к текущим условиям.

Но тут возникает вопрос: что значит 'интеллектуально'? Иногда это просто возможность запрограммировать предел срабатывания сигнализации. А иногда – это сложные алгоритмы, основанные на машинном обучении, способные прогнозировать отказы оборудования или оптимизировать процесс нагрева. Именно последний уровень – настоящая ценность, и к нему, к сожалению, далеко не все устройства способны.

Мы, в Корпорации Микрокибер, (https://www.microcybers.ru/) пытались создать подобные решения и сталкивались с множеством проблем, от выбора оптимальных алгоритмов до реализации надежной беспроводной связи. Поэтому, если вы рассматриваете интеллектуальный интегрированный преобразователь температуры, важно понимать, какие именно 'интеллектуальные' функции вам нужны и готовы ли вы платить за них.

Ошибки в проектировании и реализации

Одна из распространенных ошибок – это переоценка возможностей готовых решений. Многие производители предлагают 'умные' датчики, но их функциональность часто ограничена. Например, может быть, устройство поддерживает Modbus, но отсутствует возможность реализации кастомных алгоритмов обработки данных. Или встроенной памяти недостаточно для хранения истории измерений. Иногда, 'интеллектуальность' оказывается просто 'овер-инжинирингом' – не нужна сложная обработка данных, и простое измерение и передача информации вполне достаточно.

Другая проблема – это некачественное программное обеспечение. Алгоритмы обработки данных должны быть тщательно протестированы и откалиброваны. Неправильные алгоритмы могут привести к ложным срабатываниям сигнализации, неточностям в измерениях или даже к аварийным ситуациям. Мы один раз столкнулись с датчиком, который генерировал совершенно нереалистичные значения температуры при определенных условиях. Пришлось проводить длительную отладку и в итоге не использовать его в проекте.

Не стоит забывать и о проблемах с коммуникацией. Беспроводные датчики, особенно работающие в условиях сильных помех, могут быть ненадежными. Нужно тщательно выбирать протокол связи и обеспечивать достаточную мощность сигнала.

Реальные примеры из практики

В одном из проектов нам необходимо было контролировать температуру в реакторе химического производства. Мы выбрали датчик с встроенным микропроцессором, возможностью передачи данных по Ethernet/IP и встроенной памятью. Цель – оптимизация процесса нагрева и предотвращение перегрева. Изначально мы планировали использовать стандартные алгоритмы контроля температуры. Однако, после нескольких месяцев работы выяснилось, что эти алгоритмы не обеспечивают достаточной точности. Реактор работал нестабильно, а стоимость сырья постоянно росла.

Мы решили разработать собственные алгоритмы обработки данных, основанные на машинном обучении. Для этого мы собрали большой набор данных, включающий данные о температуре, давление, скорости потока и других параметрах процесса. Мы обучили модель, которая предсказывала температуру реактора на основе текущих условий. Результат превзошел все наши ожидания. Процесс нагрева стал более стабильным, а стоимость сырья снизилась на 15%. Это показало, насколько важна адаптация 'интеллектуального' устройства к конкретным условиям эксплуатации.

Ещё один интересный случай – использование датчика с самодиагностикой для контроля температуры в печах. Датчик постоянно контролировал свои внутренние параметры и предупреждал о возможных неисправностях. Это позволило нам предотвратить несколько аварийных ситуаций и значительно снизить затраты на обслуживание оборудования.

Вызовы и перспективы

Несмотря на все трудности, разработка и внедрение интеллектуальных интегрированных преобразователей температуры остается актуальным направлением. С развитием технологий машинного обучения и искусственного интеллекта, появляются новые возможности для оптимизации промышленных процессов.

Один из ключевых вызовов – это обеспечение надежности и безопасности этих устройств. В критических приложениях, отказ датчика может привести к серьезным последствиям. Необходимо использовать проверенные алгоритмы и механизмы защиты от сбоев.

В будущем, мы ожидаем, что интеллектуальные интегрированные преобразователи температуры станут более доступными и простыми в использовании. Появится больше готовых решений с расширенной функциональностью. И, возможно, мы увидим появление датчиков, способных самостоятельно адаптироваться к изменениям в процессе и оптимизировать параметры работы без участия человека.

Что важно учитывать при выборе

Поэтому, перед выбором интеллектуального интегрированного преобразователя температуры, необходимо четко определить свои потребности и возможности. Не стоит гнаться за 'умными' функциями ради самого 'умного'. Важно, чтобы выбранное устройство решало конкретную задачу и приносило реальную пользу.

Нам часто задают вопрос: 'Какой протокол связи лучше выбрать?'. Ответ зависит от конкретного применения. Modbus – простой и надежный протокол, подходящий для небольших систем. Profibus – более сложный, но обеспечивает более высокую скорость передачи данных. Ethernet/IP – современный протокол, поддерживающий широкий спектр функций. Необходимо учитывать доступность оборудования, стоимость и уровень безопасности.

И, наконец, не стоит забывать о поддержке производителя. Важно, чтобы производитель предоставлял документацию, обучение и техническую поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

G1100 Беспроводной интеллектуальный шлюз WirelessHART

G1100 Беспроводной интеллектуальный шлюз WirelessHART -

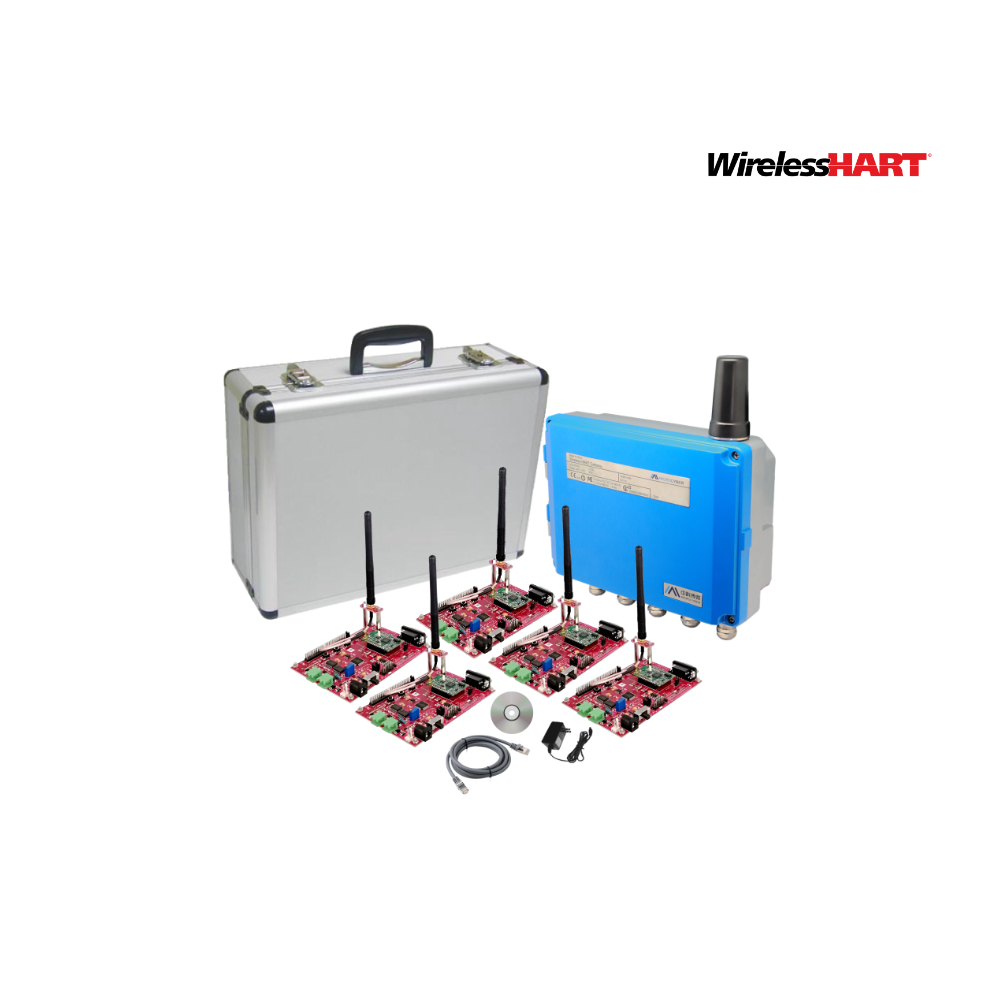

DK11 Комплект для разработки беспроводных устройств WirelessHART

DK11 Комплект для разработки беспроводных устройств WirelessHART -

Емкостный датчик давления серии NCS-PT105Ⅱ

Емкостный датчик давления серии NCS-PT105Ⅱ -

Беспроводной преобразователь температуры NCS-TT105W WirelessHART

Беспроводной преобразователь температуры NCS-TT105W WirelessHART -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM -

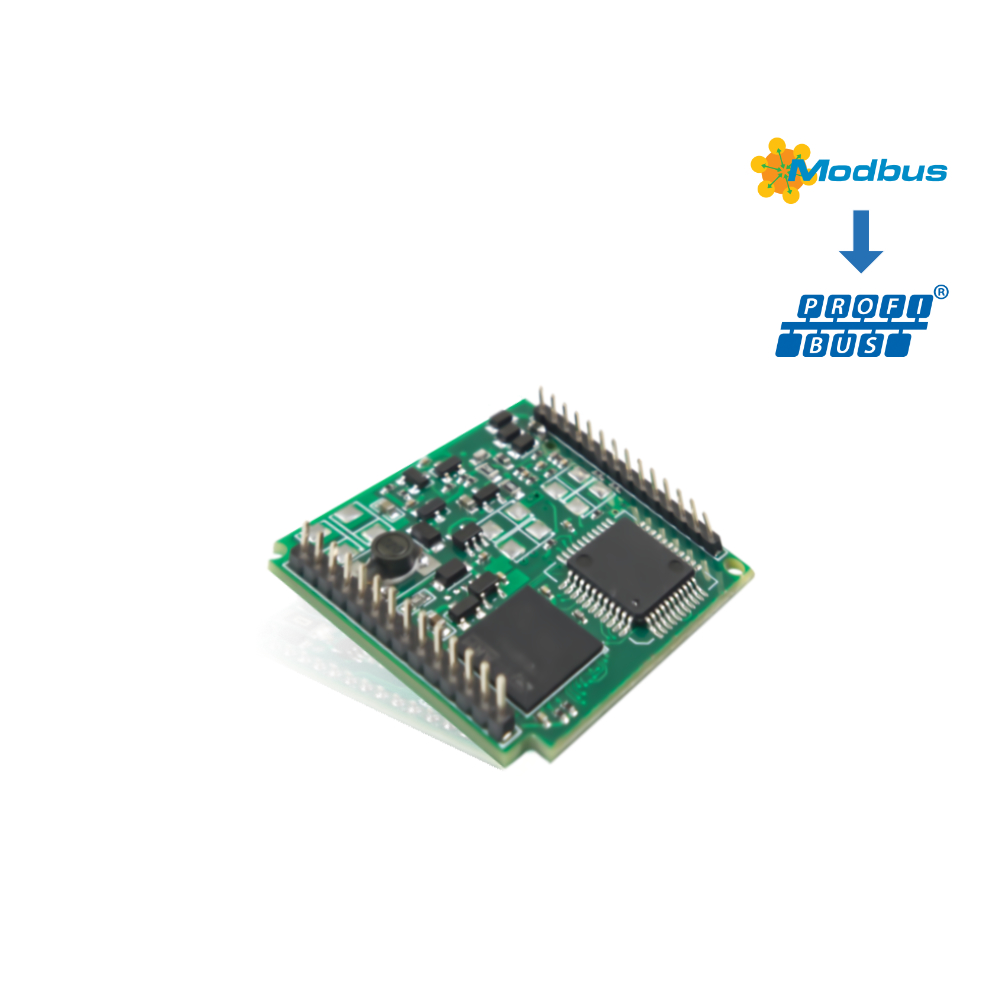

MC0307 Встраиваемый основной модуль Modbus to PA

MC0307 Встраиваемый основной модуль Modbus to PA -

MC0313 Встраиваемый основной модуль Modbus to FF

MC0313 Встраиваемый основной модуль Modbus to FF -

Адаптер A1110 WirelessHART

Адаптер A1110 WirelessHART -

MC0312 Встраиваемый основной модуль Ethernet-APL

MC0312 Встраиваемый основной модуль Ethernet-APL -

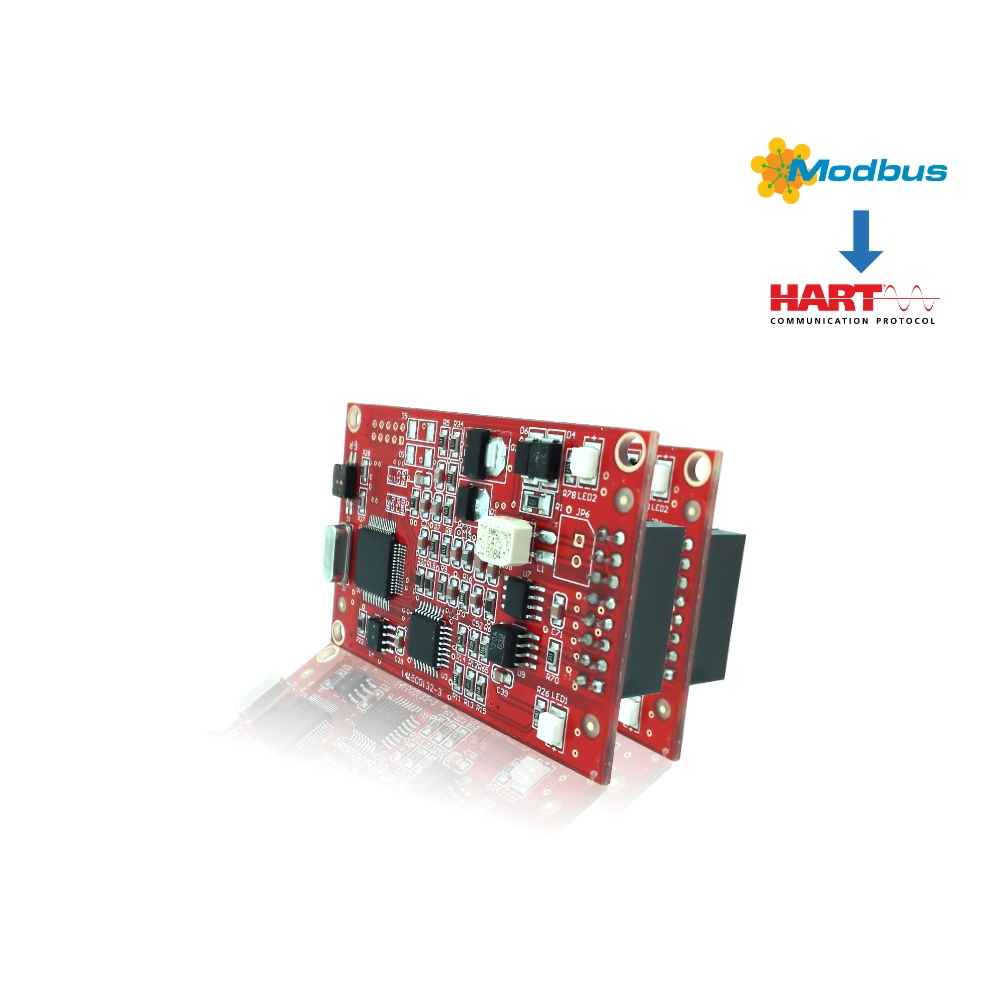

M0310 Модуль Modbus-HART

M0310 Модуль Modbus-HART -

G0307 Шлюз Modbus к PA

G0307 Шлюз Modbus к PA -

G1013 Шлюз HART к FF

G1013 Шлюз HART к FF

Связанный поиск

Связанный поиск- Профибус-датчик температуры

- Преобразователь температуры для полевого монтажа

- интеллектуальный интегрированный преобразователь температуры

- Диффузионный кремниевый датчик давления

- HART-передатчик температуры

- PA преобразователь температуры

- датчик давления

- Аксессуары для Fieldbus

- китайский преобразователь температуры

- преобразователь температуры