преобразователь давления монокристаллический кремний

В последнее время все чаще слышу разговоры о преобразователях давления монокристаллического кремния, особенно в контексте повышения точности и надежности измерений в сложных промышленных процессах. Но если честно, часто натыкаешься на излишнюю 'загопсованность' в описаниях, словно пытаются продать чудо-устройство. В реальности все гораздо интереснее и требует более детального понимания. Попытаюсь поделиться опытом, а точнее – нашими наблюдениями, которые возникли в процессе работы с подобными продуктами в Корпорации Микрокибер. Мы занимаемся внедрением решений для промышленной автоматизации и постоянно сталкиваемся с необходимостью выбора оптимальных датчиков давления.

Почему кремниевые преобразователи давления привлекают внимание?

Основное преимущество кремниевых преобразователей давления – это высокая стабильность и низкий температурный коэффициент. Это критически важно для задач, где требуется высокая точность измерений в условиях переменной температуры. В отличие от, например, пьезоэлектрических датчиков, кремниевые более устойчивы к помехам и имеют меньшую склонность к дрейфу со временем. Это напрямую влияет на долговечность системы и необходимость калибровки.

Конечно, стоимость таких датчиков обычно выше, чем у более простых аналогов. Но, как правило, эта разница оправдывается в тех приложениях, где высокая точность – это не просто желательное, а необходимое условие. Примером может служить мониторинг давления в высокоточных химических реакторах или в критически важных механизмах двигателей.

Однако, важно помнить, что 'монокристаллический кремний' – это не панацея. Качество кристалла, технологический процесс изготовления и последующая калибровка играют не менее важную роль. Некачественный кристалл может привести к увеличению погрешности измерений, и тогда высокая цена датчика становится бессмысленной.

Проблемы с температурной компенсацией

Одним из ключевых аспектов при работе с преобразователями давления монокристаллического кремния является температурная компенсация. Даже несмотря на низкий температурный коэффициент кремния, изменения температуры окружающей среды неизбежно влияют на показания датчика.

Мы сталкивались с ситуацией, когда нарушение температурной компенсации привело к неверным показаниям давления в трубопроводе, работающем в условиях значительных колебаний температуры. Решением в этом случае стало использование активной температурной компенсации – с помощью специального блока, который вычисляет и корректирует погрешность, вызванную температурными изменениями. Конечно, это усложняет систему и увеличивает ее стоимость.

Не стоит забывать и о необходимости правильной установки датчика. Неправильная ориентация или вибрации могут привести к ложным показаниям. Мы всегда тщательно проверяем монтаж датчиков на объекте и проводим калибровку после установки. Это критически важно для обеспечения надежности системы.

Примеры применения

В Корпорации Микрокибер мы используем преобразователи давления монокристаллического кремния в различных проектах. Один из примеров – мониторинг давления в нефтеперерабатывающем заводе. Там требуется высокая точность измерений давления в сложных условиях – высокие температуры, вибрации, агрессивные среды. Использование кремниевых датчиков позволило значительно повысить надежность системы и уменьшить количество простоев.

Еще один пример – в системах управления технологическими процессами на химическом предприятии. Здесь важна не только точность измерений, но и устойчивость к помехам. Кремниевые датчики давления показали себя очень хорошо в этой области. К тому же, благодаря небольшим размерам и низкому энергопотреблению, они легко интегрируются в существующие системы автоматизации.

Мы также работаем с клиентами в фармацевтической отрасли, где критически важна точность измерений давления в реакторах. Здесь мы часто используем кремниевые датчики с высокой степенью защиты от загрязнений и коррозии.

Сравнение с другими типами датчиков

Часто возникает вопрос: а не достаточно ли использовать более дешевые альтернативы, например, тензодатчики? Конечно, тензодатчики – это более доступный вариант. Но они имеют ряд недостатков, которые делают их непригодными для многих приложений.

Во-первых, тензодатчики менее стабильны и более подвержены дрейфу со временем. Во-вторых, они более чувствительны к температуре и вибрациям. В-третьих, у них обычно более низкая точность, чем у кремниевых датчиков. В конечном итоге, выбор датчика давления зависит от конкретных требований к точности, надежности и стоимости системы.

Мы проводили сравнительные испытания различных типов датчиков давления, и результаты показали, что преобразователи давления монокристаллического кремния превосходят тензодатчики по всем ключевым параметрам в тех приложениях, где требуется высокая точность и надежность. Но важно учитывать стоимость и сложность внедрения.

Будущее преобразователей давления монокристаллический кремний

Технологии в области датчиков давления постоянно развиваются. Мы видим, что в будущем будет расти спрос на преобразователи давления монокристаллического кремния с еще более высокой точностью и надежностью. Особенно это актуально для новых направлений, таких как промышленный интернет вещей (IIoT) и умные фабрики.

Совершенствование технологий производства монокристаллического кремния, разработка новых методов калибровки и активной температурной компенсации – все это будет способствовать дальнейшему развитию этой области. Мы в Корпорации Микрокибер следим за этими тенденциями и постоянно совершенствуем наши решения, чтобы предлагать клиентам самые современные и эффективные датчики давления.

Не стоит забывать и о перспективных направлениях, таких как интеграция датчиков давления с микроэлектромеханическими системами (MEMS). Это позволит создавать более компактные и энергоэффективные датчики, которые будут идеально подходить для использования в портативных устройствах и системах мониторинга.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MCAFD4/8 Активный распределитель полевой шины

MCAFD4/8 Активный распределитель полевой шины -

M0307 Модуль Modbus to PA

M0307 Модуль Modbus to PA -

MC0310 Модуль встраиваемого ядра Modbus to HART

MC0310 Модуль встраиваемого ядра Modbus to HART -

MC0313 Встраиваемый основной модуль Modbus to FF

MC0313 Встраиваемый основной модуль Modbus to FF -

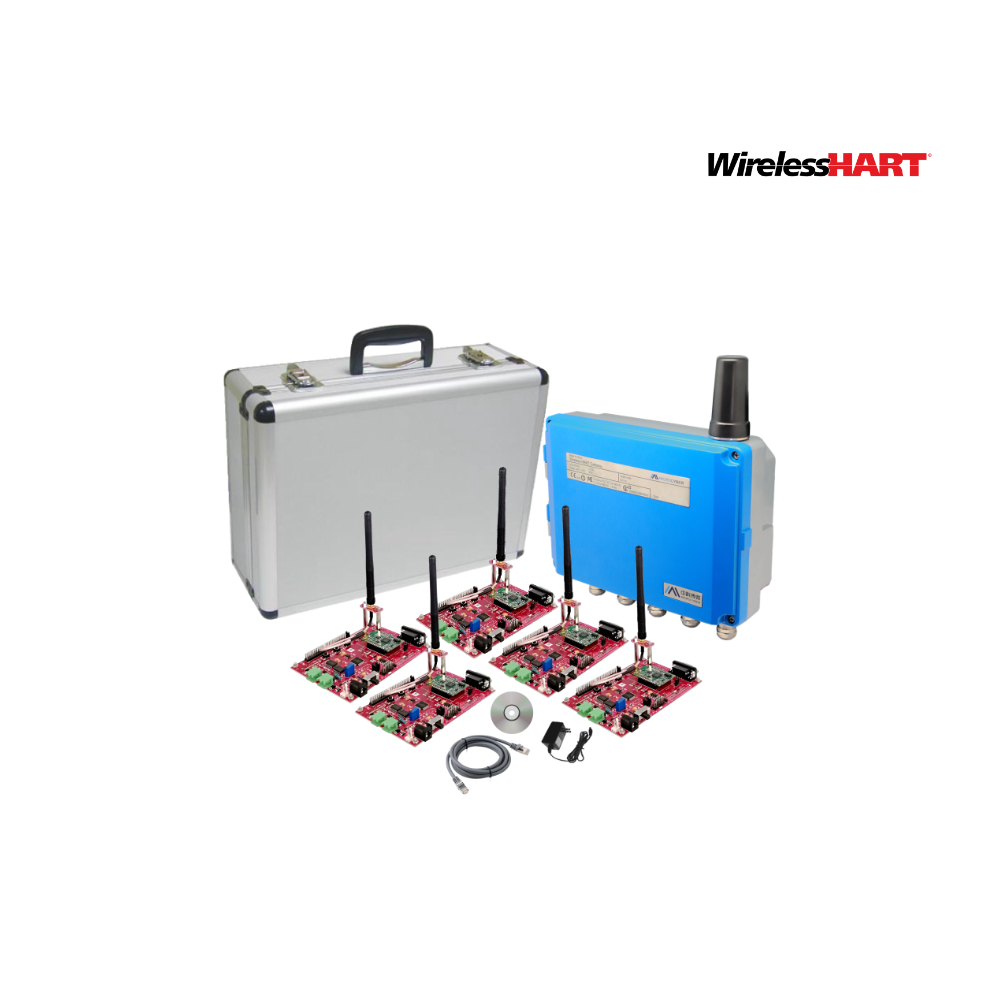

DK11 Комплект для разработки беспроводных устройств WirelessHART

DK11 Комплект для разработки беспроводных устройств WirelessHART -

HT1200M HART чип

HT1200M HART чип -

M0306 Модуль Modbus to DP

M0306 Модуль Modbus to DP -

Емкостный датчик давления серии NCS-PT105Ⅱ

Емкостный датчик давления серии NCS-PT105Ⅱ -

MCAT06 Активный оконечный резистор PROFIBUS DP

MCAT06 Активный оконечный резистор PROFIBUS DP -

G1100 Беспроводной интеллектуальный шлюз WirelessHART

G1100 Беспроводной интеллектуальный шлюз WirelessHART -

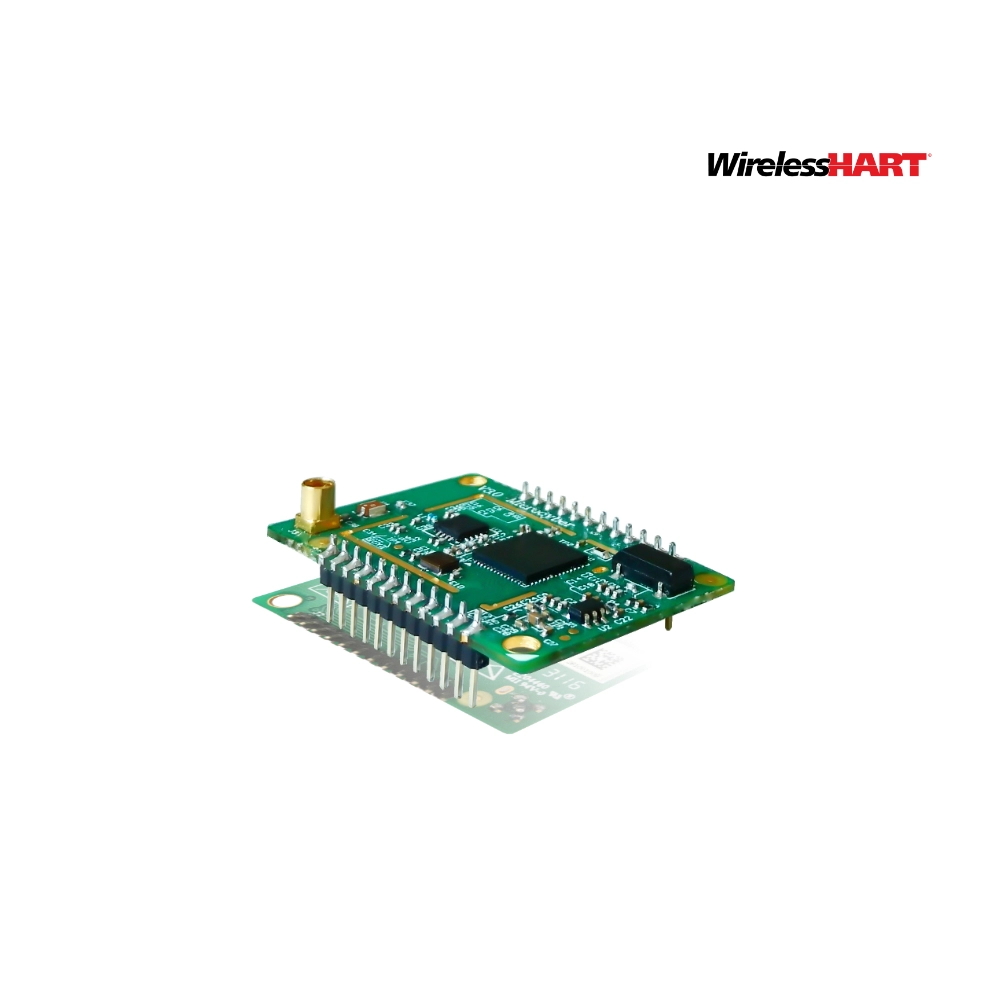

Модуль связи M1100S WirelessHART

Модуль связи M1100S WirelessHART -

G0313 Шлюз Modbus к FF

G0313 Шлюз Modbus к FF