преобразователь дифференциального давления

Когда слышишь ?преобразователь дифференциального давления?, первое, что приходит в голову — обычный манометр с двумя штуцерами. Но те, кто реально работал на компрессорных станциях или в системах вентиляции, знают: это один из тех приборов, где дьявол кроется в деталях. Многие ошибочно считают, что главное — точность измерения, а на практике чаще ?выстреливают? проблемы с динамическими нагрузками или банальное засорение импульсных линий.

Почему классические схемы отказывают на вибрирующем оборудовании

Помню, на газораспределительном узле под Пермью ставили немецкий преобразователь с заявленной точностью 0.075%. Через три месяца начались странные скачки показаний. Вскрыли — оказалось, вибрация от турбин постепенно разболтала внутренние крепления измерительной мембраны. Пришлось экранировать корпус и менять схему подключения.

Особенно критично это для ротационных компрессоров: там не просто постоянная вибрация, а ещё и пульсации давления с частотой до 200 Гц. Стандартные преобразователи дифференциального давления часто не успевают отслеживать такие изменения, хотя в паспорте указаны высокие динамические характеристики. На практике помогает установка демпферов перед первичным преобразователем.

Коллеги с ТЭЦ-9 делились случаем, когда из-за резкого перепада температур в зимний период лопнула разделительная мембрана в системе измерения перепада на фильтрах. Производитель не учёл коэффициент линейного расширения материалов — нержавейка и хастеллой вели себя по-разному при -40°C.

Особенности работы с агрессивными средами

В химическом производстве классические решения часто не работают. Например, при измерении перепада на хлорных испарителях — даже нержавеющая сталь 316L начинает корродировать через полгода. Приходится использовать хастеллой C-276 или титановые сплавы, хотя это удваивает стоимость преобразователя.

Интересный случай был на производстве серной кислоты: заказчик сэкономил, поставив преобразователь с тефлоновым покрытием. Но через четыре месяца покрытие отслоилось из-за температурных циклов. Пришлось экстренно менять на керамические модели — благо, у Микрокибер были готовые решения для таких сред.

Важный нюанс, который часто упускают: совместимость уплотнительных материалов. Фторопластовые прокладки могут разрушаться под воздействием некоторых органических растворителей, хотя для воды и пара они идеальны.

Проблемы калибровки в полевых условиях

Многие забывают, что преобразователь дифференциального давления требует периодической поверки непосредственно на объекте. Стандартная практика — снимать и везти в лабораторию, но это означает простой оборудования. Мы в таких случаях используем мобильные калибраторы с возможностью создания эталонного давления до 25 бар.

Запомнился случай на нефтеперекачивающей станции: после калибровки преобразователь показывал идеальные характеристики, но в работе давал систематическую погрешность. Оказалось, проблема в неравномерном нагреве корпуса от солнечных лучей — прибор стоял на открытой площадке. Пришлось делать термоэкран.

Сейчас многие производители переходят на цифровые интерфейсы типа HART, что упрощает удалённую диагностику. Но на объектах с сильными электромагнитными помехами (например, рядом с частотными преобразователями) такие системы могут давать сбои. Приходится дополнительно экранировать кабельные линии.

Нюансы монтажа и эксплуатации

Казалось бы, что сложного в установке преобразователя? Но именно на этом этапе совершается 80% ошибок. Типичный пример: монтаж без учёта ориентации корпуса. Некоторые модели критичны к положению в пространстве — особенно с жидкостным заполнением измерительной системы.

На одной котельной забыли установить грязеуловитель перед преобразователем дифференциального давления — через месяц импульсные линии забились окалиной. Прибор начал ?врать?, система регулирования вышла из строя. Простой котла на трое суток обошёлся дороже, чем все преобразователи на объекте.

Отдельная история — зимняя эксплуатация. Если в импульсных линиях конденсируется влага, при отрицательных температурах она замерзает и блокирует измерение. Приходится либо подогревать линии, либо использовать специальные заполняющие жидкости.

Перспективы развития технологии

Современные тенденции — это беспроводные преобразователи с автономным питанием. Но пока они больше подходят для мониторинга, чем для систем управления. Проблема в задержке передачи данных и ограниченном ресурсе батарей.

Интересное направление — интеллектуальные преобразователи с самодиагностикой. Например, модели от Microcyber умеют отслеживать степень загрязнения фильтров по динамике изменения перепада давления. Это позволяет оптимизировать техобслуживание без установки дополнительного оборудования.

На мой взгляд, будущее за гибридными решениями, где преобразователь дифференциального давления сочетается с другими измерительными функциями — например, одновременное измерение перепада давления, температуры и расхода. Это сокращает количество точек измерения и упрощает калибровку.

Ошибки выбора и их последствия

Самая распространённая ошибка — выбор преобразователя по nominalному давлению без учёта пиковых нагрузок. В системах с гидроударами пиковое давление может в 3-4 раза превышать рабочее. Это приводит к разрушению сенсора.

Часто недооценивают влияние температуры процесса. Преобразователь может быть рассчитан на 100 бар, но при 200°C его реальная стойкость снижается. Особенно критично для пластиковых корпусов — они деформируются при высоких температурах даже без превышения давления.

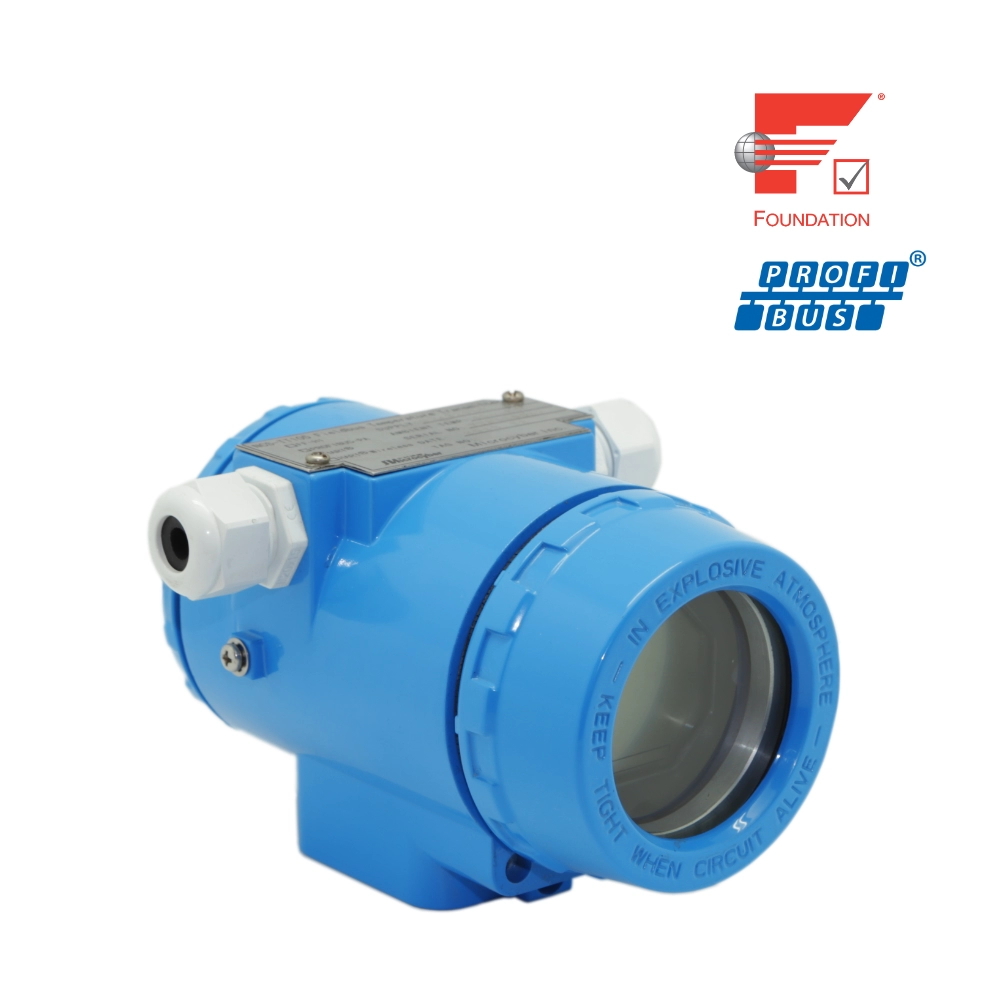

Экономия на взрывозащите тоже выходит боком. Помню случай на лакокрасочном производстве: поставили обычный преобразователь в зоне с потенциально взрывоопасной средой. Через полгода искра при коротком замыкании вызвала возгорание паров растворителя. После этого перешли на искробезопасные исполнения, хотя они на 30-40% дороже.

Интеграция с системами управления

Современные АСУ ТП требуют не просто измерения, а интеллектуальной обработки данных. Преобразователь дифференциального давления теперь часто выступает как источник информации для предиктивной аналитики. Например, по динамике изменения перепада на фильтре можно прогнозировать время его замены.

При интеграции с ПЛК важно учитывать не только точность измерения, но и скорость обновления данных. Для систем регулирования расхода нужны преобразователи с временем отклика менее 100 мс, иначе возникают автоколебания в контуре управления.

Особенно сложно настраивать преобразователи в каскадных системах регулирования. Здесь важна не только абсолютная точность, но и стабильность показаний во времени. Дрейф нуля даже в 0.1% может нарушить работу всей системы.

В итоге понимаешь: преобразователь дифференциального давления — это не просто ?коробочка с двумя трубками?, а сложная система, где важно всё — от материала мембраны до алгоритмов обработки сигнала. И опыт, к сожалению, часто приходит через ошибки, которые лучше изучать на чужих примерах, чем на своих.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

NCS-TT106 Интеллектуальный датчик температуры

NCS-TT106 Интеллектуальный датчик температуры -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM -

G0307 Шлюз Modbus к PA

G0307 Шлюз Modbus к PA -

G1013 Шлюз HART к FF

G1013 Шлюз HART к FF -

APC3 Контроллер связи с полевой шиной (DP)

APC3 Контроллер связи с полевой шиной (DP) -

NCS-TT106-R1 Интеллектуальный датчик температуры

NCS-TT106-R1 Интеллектуальный датчик температуры -

MC0307 Встраиваемый основной модуль Modbus to PA

MC0307 Встраиваемый основной модуль Modbus to PA -

G1003 Шлюз HART к Modbus

G1003 Шлюз HART к Modbus -

NCS-IF105 Токовый входной преобразователь для полевой шины

NCS-IF105 Токовый входной преобразователь для полевой шины -

NCS-FI105 Трансмиттер токового выхода для полевой шины

NCS-FI105 Трансмиттер токового выхода для полевой шины -

NCS-TT106H-R Интеллектуальный датчик температуры

NCS-TT106H-R Интеллектуальный датчик температуры -

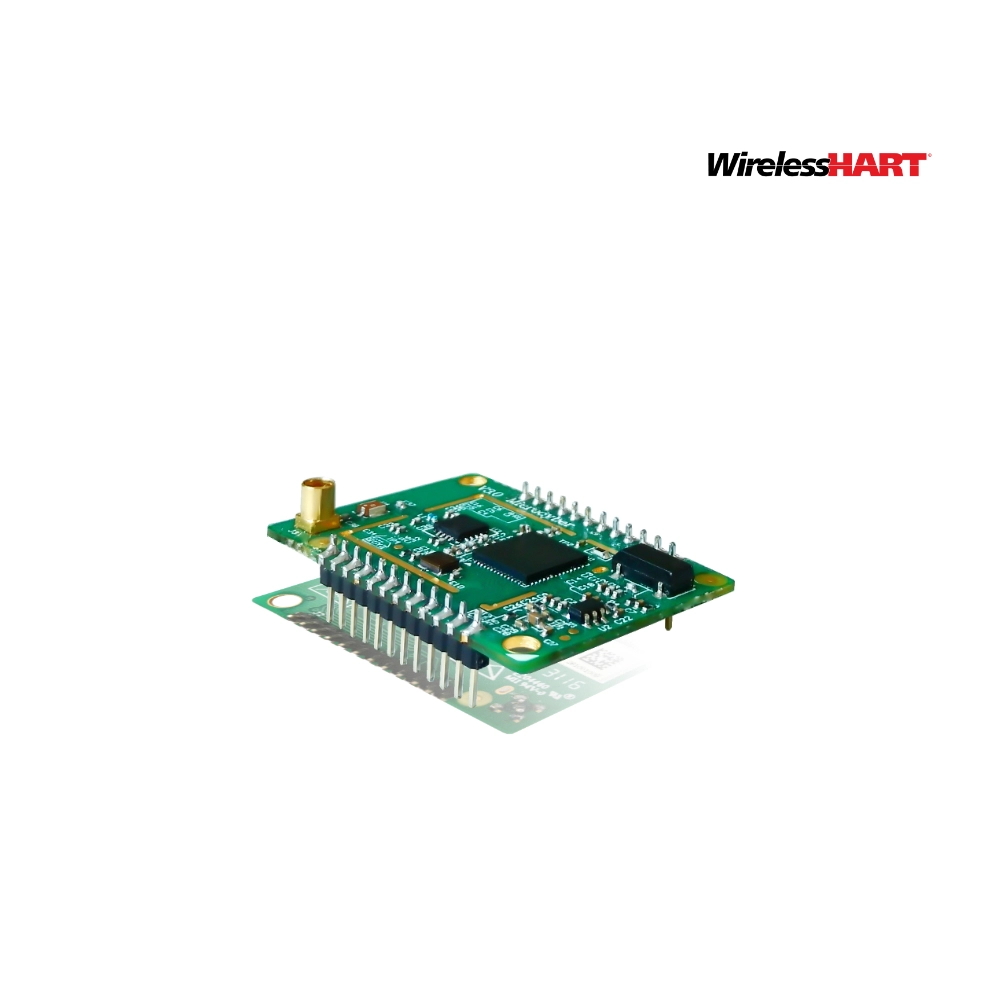

Модуль связи M1100S WirelessHART

Модуль связи M1100S WirelessHART

Связанный поиск

Связанный поиск- Профибус-датчик температуры

- Передатчик температуры

- Полевая распределительная коробка

- Модули преобразователей температуры

- Интеллектуальный изолированный преобразователь температуры

- Интеллектуальные датчики температуры

- Трансмиттер давления

- коммуникационный чип

- Интегрированный преобразователь температуры

- Интеллектуальный передатчик давления