преобразователь температуры высокой точности

Выбор преобразователя температуры высокой точности – это не просто покупка оборудования. Это инвестиция в стабильность технологического процесса, в качество продукции, а порой и в безопасность производства. Часто, заказчики ориентируются на заявленные характеристики, игнорируя нюансы, которые проявляются только при реальном внедрении. Например, стремление к максимальной точности может привести к неоптимальному решению, особенно если не учитывать особенности среды эксплуатации. Я, как инженер с многолетним опытом в области промышленной автоматизации, часто сталкиваюсь с ситуациями, когда слишком 'идеальный' датчик оказывается совершенно непригодным для работы в реальных условиях.

Что такое 'высокая точность' на практике?

Что же подразумевается под 'высокой точностью' в контексте преобразователей температуры высокой точности? Просто указание на погрешность в 0.1 градус Цельсия – это лишь вершина айсберга. Важно понимать, как эта погрешность распределяется по всему диапазону измерений. Например, датчик с низкой погрешностью в диапазоне 50-100 градусов может иметь неприемлемо высокую погрешность в диапазоне 0-50 градусов. Это критично для процессов, требующих точного контроля в переходных режимах.

Еще один важный аспект – стабильность. Технические характеристики, заявленные производителем, часто достигаются при определенных условиях – определенной температуре, давлении, отсутствии вибраций. В реальной работе эти условия редко бывают идеальными. Наши опыты показали, что со временем, особенно в агрессивных средах, даже самые точные датчики могут потерять свою линейность и точность. Это особенно актуально для преобразователей температуры высокой точности, используемых в химической промышленности.

Влияние окружающей среды на точность измерений

Окружающая среда оказывает значительное влияние на точность работы датчиков. Неправильный выбор корпуса, несоблюдение требований к защите от электромагнитных помех, недостаточное экранирование – все это может привести к искажению результатов измерений. Например, работа датчика в зоне электромагнитных помех от другого оборудования может привести к систематической ошибке, которую сложно обнаружить и исправить.

Кроме того, важно учитывать влияние температуры окружающей среды на показания датчика. Некоторые преобразователи температуры высокой точности имеют ограниченный диапазон рабочих температур, и их работа за пределами этого диапазона может быть некорректной. В нашем случае, использование термопары в агрессивных средах часто приводит к снижению точности из-за влияния окружающей температуры на холодный спай.

Какие технологии используются в производстве преобразователей температуры высокой точности?

Современные преобразователи температуры высокой точности изготавливаются с использованием различных технологий. Это может быть использование высокоточных термопар, термосопротивлений (RTD) или полупроводниковых датчиков температуры. Выбор конкретной технологии зависит от требований к точности, стабильности, диапазону измерений и условиям эксплуатации.

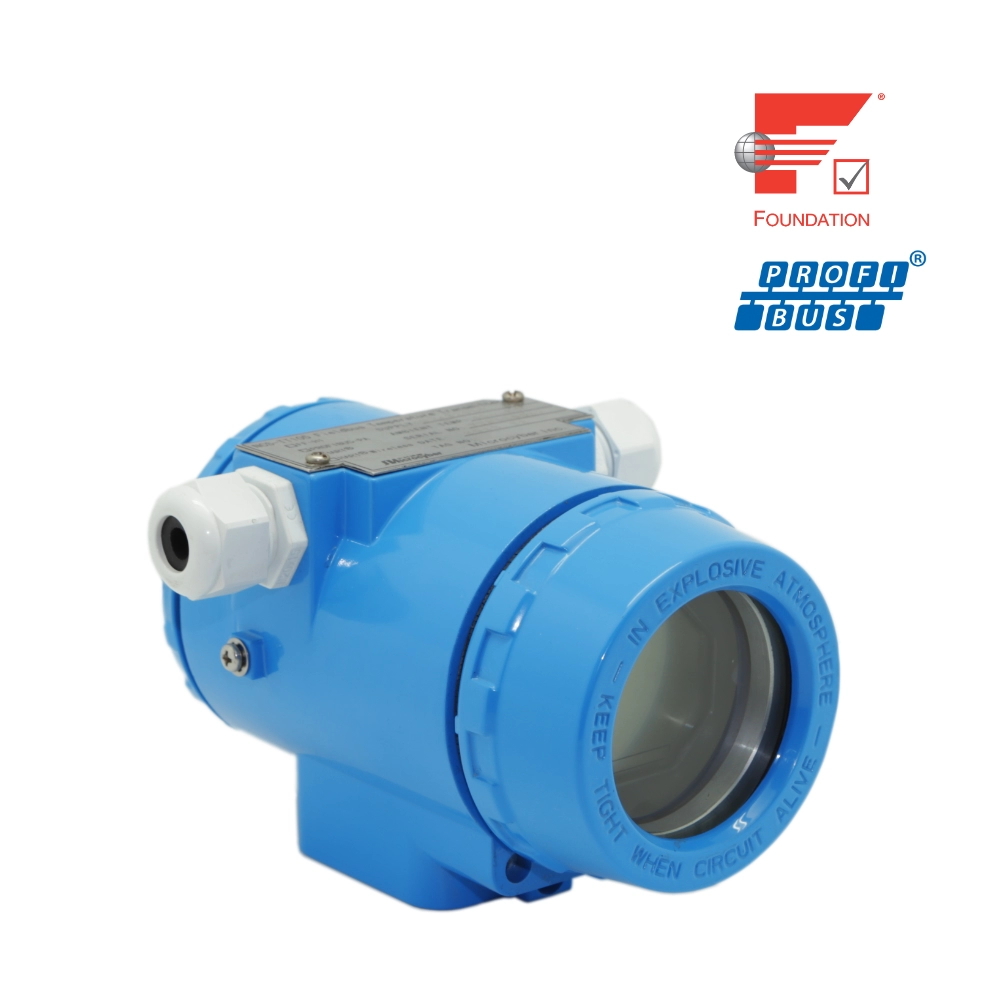

Мы активно сотрудничаем с Корпорацией Микрокибер, которая предлагает широкий спектр решений в этой области. Их преобразователи давления и температурные датчики применяются в самых разных отраслях, от нефтехимии до фармацевтики. Их продукция отличается высокой надежностью и точностью, что подтверждено результатами наших совместных испытаний.

Технологии компенсации влияния температуры окружающей среды

Для повышения точности измерений в условиях изменяющейся температуры окружающей среды используются различные методы компенсации. Это может быть автоматическая компенсация температуры, встроенная в датчик, или внешняя компенсация, реализованная в системе управления. Автоматическая компенсация температуры – это более простой и удобный способ, но она не всегда обеспечивает достаточную точность. Внешняя компенсация температуры позволяет более точно учесть влияние температуры окружающей среды, но требует более сложной настройки и калибровки.

В нашей практике часто возникает необходимость в использовании специализированных алгоритмов компенсации температуры, разработанных с учетом специфики конкретного технологического процесса. Например, в химической промышленности часто используются алгоритмы, учитывающие влияние температуры окружающей среды на электрохимические процессы.

Реальные кейсы и ошибки

Помню один случай, когда заказчик приобрел преобразователь температуры высокой точности, заявленный производителем с погрешностью в 0.05 градуса Цельсия. Однако, после внедрения в технологический процесс, оказалось, что фактическая погрешность составляла 0.3 градуса Цельсия. Причиной этому оказалась несоблюдение требований к экранированию от электромагнитных помех. Мы провели повторную калибровку датчика и улучшили экранирование, что позволило снизить погрешность до приемлемого уровня.

Еще одна распространенная ошибка – неправильный выбор типа датчика. Заказчики часто ориентируются на заявленную точность, не учитывая другие факторы, такие как диапазон измерений, время отклика, устойчивость к вибрациям и химически агрессивным средам. Например, использование термопары в контакте с агрессивной средой может привести к быстрому выходу из строя датчика и снижению точности измерений.

Калибровка и поверка преобразователей температуры

Регулярная калибровка и поверка преобразователей температуры высокой точности – это обязательное условие для обеспечения точности измерений. Калибровка позволяет определить фактическую погрешность датчика и скорректировать его показания. Поверка подтверждает соответствие датчика требованиям нормативных документов.

Мы рекомендуем проводить калибровку датчиков не реже одного раза в год, а в случае работы в агрессивных средах – чаще. Калибровку следует проводить в аккредитованной лаборатории, имеющей необходимое оборудование и квалифицированный персонал. Кроме того, важно учитывать условия калибровки – температура, давление, влажность.

Выводы

Выбор преобразователя температуры высокой точности – это сложная задача, требующая учета множества факторов. Важно не только ориентироваться на заявленные характеристики, но и учитывать особенности среды эксплуатации, тип датчика, алгоритмы компенсации и условия калибровки. Ошибка в выборе датчика может привести к серьезным проблемам в технологическом процессе, таким как снижение качества продукции, увеличение затрат на производство и даже нарушение безопасности.

Помните, что за 'высокую точность' приходится платить. Это требует правильного выбора датчика, его грамотной установки, регулярной калибровки и поверки. И, конечно, необходимо учитывать опыт и знания профессионалов.

Для получения консультаций по выбору и внедрению преобразователей температуры высокой точности обращайтесь в Корпорацию Микрокибер – [https://www.microcybers.ru](https://www.microcybers.ru). Они предоставляют широкий спектр решений и готовы помочь вам в решении любых задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

G1013 Шлюз HART к FF

G1013 Шлюз HART к FF -

Датчик давления из диффузного кремния серии NCS-PT105ⅡS

Датчик давления из диффузного кремния серии NCS-PT105ⅡS -

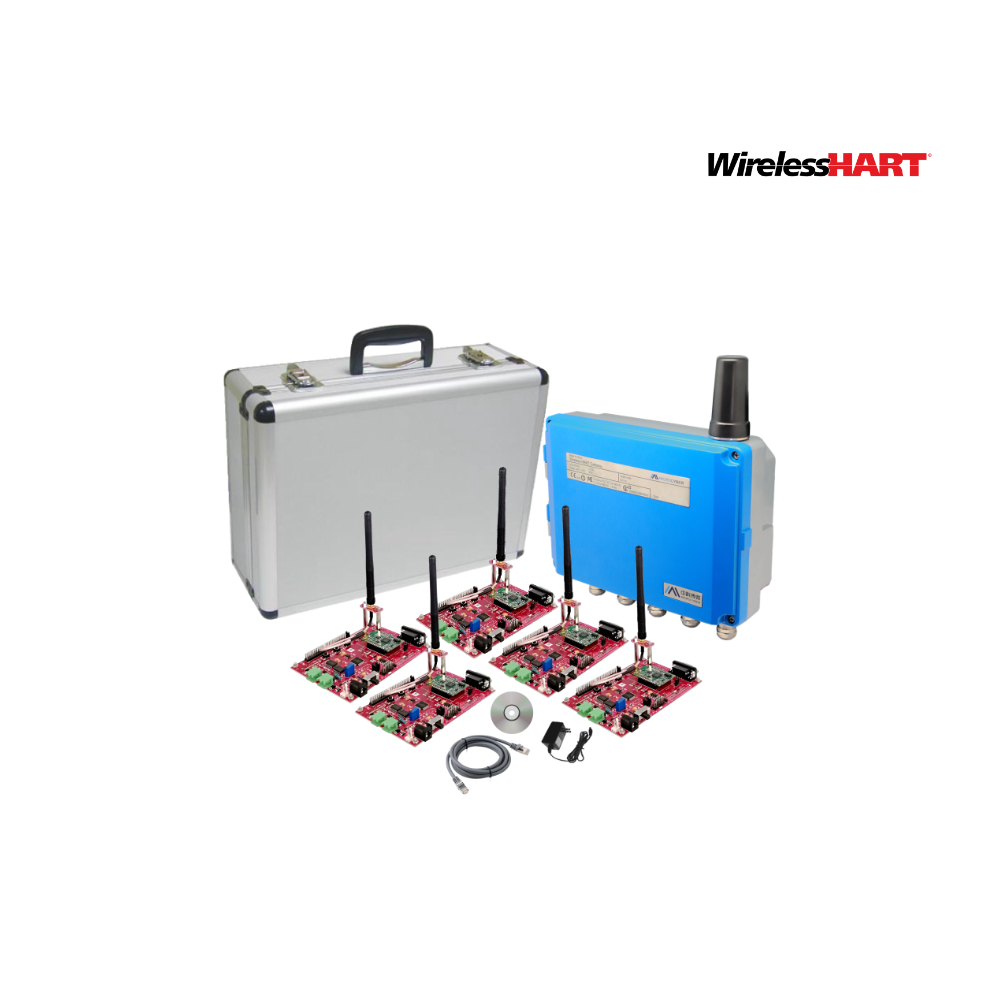

DK11 Комплект для разработки беспроводных устройств WirelessHART

DK11 Комплект для разработки беспроводных устройств WirelessHART -

NCS-BP105 Кондиционер питания полевой шины NCS-BT105 Согласующее устройство для терминирования полевой шины

NCS-BP105 Кондиционер питания полевой шины NCS-BT105 Согласующее устройство для терминирования полевой шины -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM -

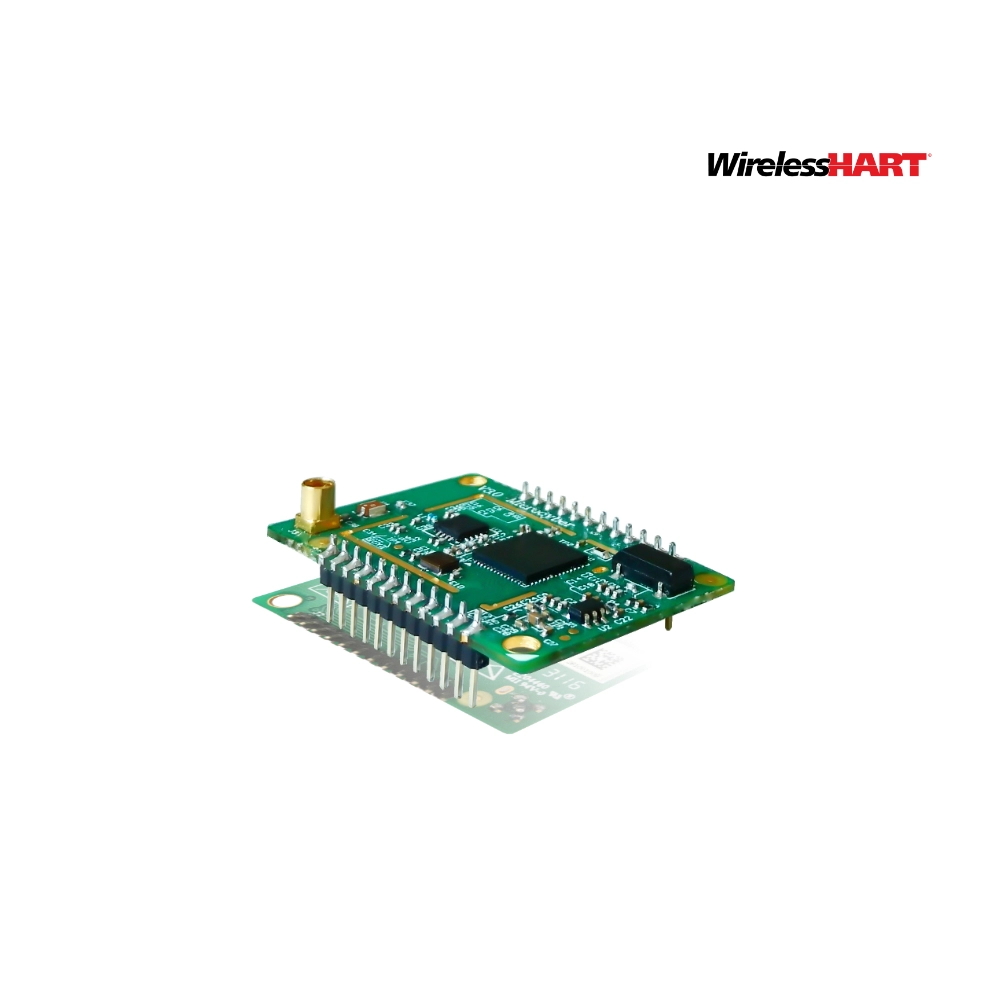

Модуль связи M1100S WirelessHART

Модуль связи M1100S WirelessHART -

MCAT06 Активный оконечный резистор PROFIBUS DP

MCAT06 Активный оконечный резистор PROFIBUS DP -

G1003 Шлюз HART к Modbus

G1003 Шлюз HART к Modbus -

Емкостный датчик давления серии NCS-PT105Ⅱ

Емкостный датчик давления серии NCS-PT105Ⅱ -

Адаптер A1110 WirelessHART

Адаптер A1110 WirelessHART -

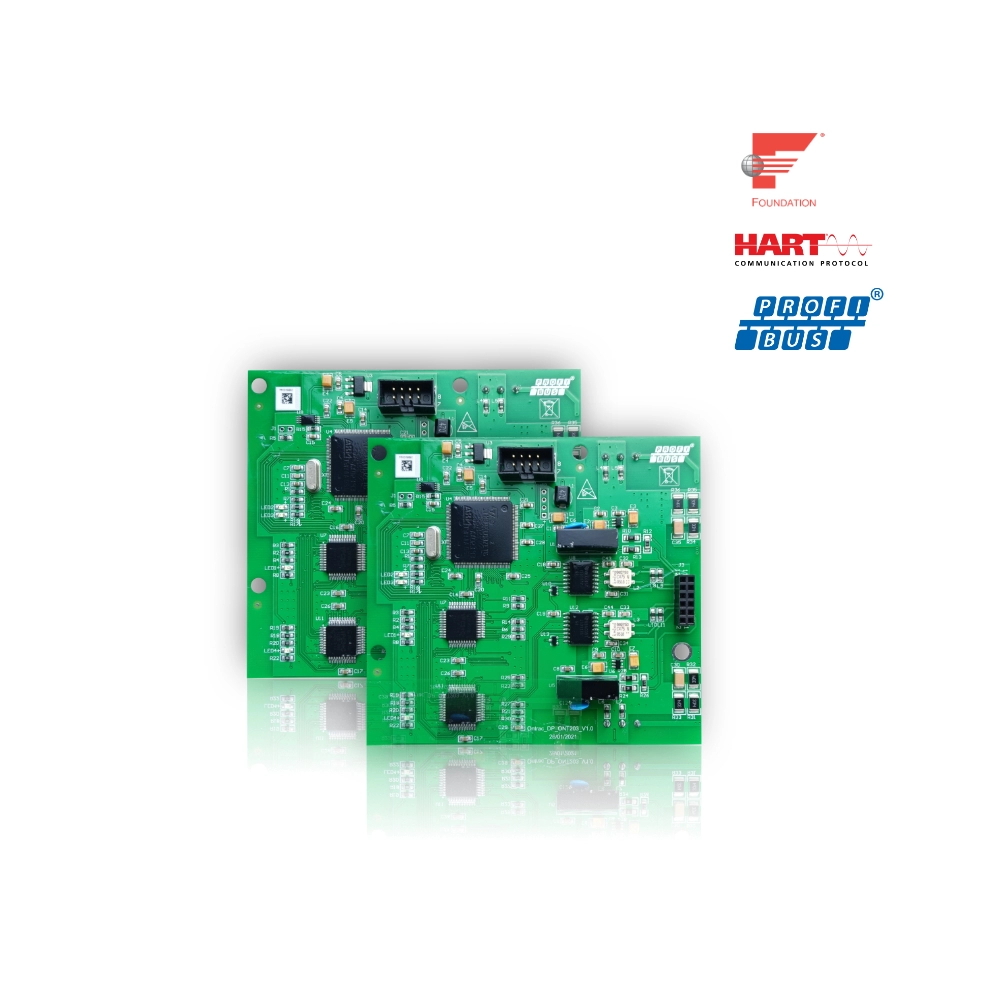

Комплект для разработки полевой шины

Комплект для разработки полевой шины -

NCS-FI105 Трансмиттер токового выхода для полевой шины

NCS-FI105 Трансмиттер токового выхода для полевой шины