Промышленные преобразователи температуры

Преобразователи температуры – это, на первый взгляд, простая вещь. Но сколько раз я слышал, как инженеры недоумевали, почему датчик выдает неверные показания, хотя все вроде бы было подключено правильно. Это как с сердцем: если знаешь только анатомию, не поймешь, как оно работает в реальной жизни. Мы в Корпорации Микрокибер часто сталкиваемся с ситуациями, когда проблема не в самом преобразователе, а в неправильном подходе к выбору, установке или калибровке. И это совсем не про вину оборудования, а скорее про отсутствие понимания, что именно нужно для конкретной задачи. В этой статье я поделюсь опытом, накопленным за годы работы с этой техникой, и постараюсь развеять некоторые распространенные мифы.

Зачем вообще нужны эти преобразователи? Проблема точности

В промышленности точность измерения температуры – критически важный параметр. От нее зависит не только эффективность технологического процесса, но и безопасность производства. Да, конечно, есть термисторы и термопары, но они часто не соответствуют требованиям по надежности и точности, особенно в агрессивных средах. Именно поэтому промышленные преобразователи температуры, особенно индуктивные и сопротивления, получили широкое распространение. Они предлагают более широкий диапазон температур, повышенную стабильность и возможность интеграции в сложные системы управления. Но просто купить хороший преобразователь – это только полдела. Нужно правильно выбрать тип, учитывая факторы окружающей среды, требуемую точность и протокол связи.

Мы часто видим, как заказчики выбирают самый дешевый вариант, не задумываясь о долгосрочных последствиях. В итоге, через год-два приходится заново устанавливать оборудование, потому что дешевый датчик не выдержал условий эксплуатации. Это не только дополнительные расходы, но и просто потеря времени и нервов. Часто причина кроется в неправильном выборе материалов корпуса или нехватке защиты от вибраций и электромагнитных помех. Это как пытаться построить дом из непрочных материалов – рано или поздно он рухнет.

Типы промышленных преобразователей температуры: выбор правильного 'инструмента'

Существует множество типов промышленных преобразователей температуры. Термопары, как я уже упоминал, – это надежный, но менее точный вариант. Индуктивные датчики – отличный выбор для измерения температуры поверхностей, особенно в движущихся системах. Термосопротивления (RTD) обеспечивают высокую точность, но более чувствительны к вибрациям. Выбор зависит от конкретной задачи. В пищевой промышленности часто используют термопары из нержавеющей стали, устойчивой к высоким температурам и агрессивным средам. В металлургии – термосопротивления с защитным кожухом от вибраций и пыли.

Особенно важно учитывать тип интерфейса. Протоколы Modbus, Profibus, Ethernet/IP – все они имеют свои преимущества и недостатки. Например, Ethernet/IP обеспечивает более высокую скорость передачи данных, но требует более сложной настройки. В небольших установках часто достаточно Modbus RTU, но для больших систем, требующих высокой производительности, лучше использовать Ethernet/IP. Не стоит забывать о безопасности данных и необходимости защиты от несанкционированного доступа.

Проблемы калибровки и компенсации

Многие считают, что после установки датчика можно сразу получать точные показания. Это заблуждение. Калибровка – это обязательная процедура, которая необходима для обеспечения точности измерений. Даже новые датчики могут иметь отклонения от номинального значения. Процедура калибровки должна проводиться в соответствии с международными стандартами, используя сертифицированное измерительное оборудование. Это требует определенных знаний и опыта.

Не менее важна компенсация влияния температуры окружающей среды. Температура влияет на характеристики датчиков, поэтому необходимо учитывать этот фактор при обработке данных. Существуют различные методы компенсации, от простых алгоритмов до сложных математических моделей. Выбор метода зависит от требований к точности и сложности системы. Иногда ошибка компенсации может быть существенной и влиять на принимаемые решения. Нам приходилось сталкиваться с ситуациями, когда из-за неправильной компенсации приходилось переделывать всю систему управления.

Реальный случай из практики: неудачная установка и ее последствия

Однажды нам поступил заказ на поставку промышленных преобразователей температуры для сталеплавильного завода. Заказчики выбрали датчики, не учитывая высокую температуру и агрессивную атмосферу. В результате, датчики быстро выйти из строя, что привело к простою производства и значительным финансовым потерям. При детальном анализе выяснилось, что датчики были установлены слишком близко к печи, что приводило к перегреву и деградации изоляции. Кроме того, не была проведена соответствующая калибровка и компенсация влияния температуры. Этот случай – яркий пример того, как важно тщательно подходить к выбору и установке датчиков температуры.

Из этого случая мы вынесли важный урок: нельзя экономить на качестве оборудования и квалификации персонала. Неправильная установка и эксплуатация могут привести к серьезным последствиям. Поэтому мы всегда проводим консультации с заказчиками, помогаем им выбрать оптимальное решение и обеспечиваем качественную установку и калибровку.

Прогноз: какие тенденции в развитии промышленных преобразователей температуры?

Технологии в области измерений температуры постоянно развиваются. Сейчас активно разрабатываются новые типы датчиков, которые обладают повышенной точностью, надежностью и устойчивостью к экстремальным условиям. Например, разрабатываются датчики на основе новых материалов, таких как графеновые термосопротивления. Также активно развивается беспроводная технология передачи данных, что позволяет снизить затраты на прокладку кабелей. Нам кажется, что в будущем роль промышленных преобразователей температуры в автоматизации производства будет только возрастать. И это потребует от специалистов новых знаний и навыков.

Корпорация Микрокибер продолжает следить за последними тенденциями в области измерений температуры и предлагает своим клиентам самые современные и надежные решения. Мы стремимся не просто поставлять оборудование, а предоставлять комплексные услуги, включающие в себя консультации, проектирование, монтаж, калибровку и сервисное обслуживание. Мы верим, что только таким образом можно обеспечить максимальную эффективность и надежность технологических процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MC0313 Встраиваемый основной модуль Modbus to FF

MC0313 Встраиваемый основной модуль Modbus to FF -

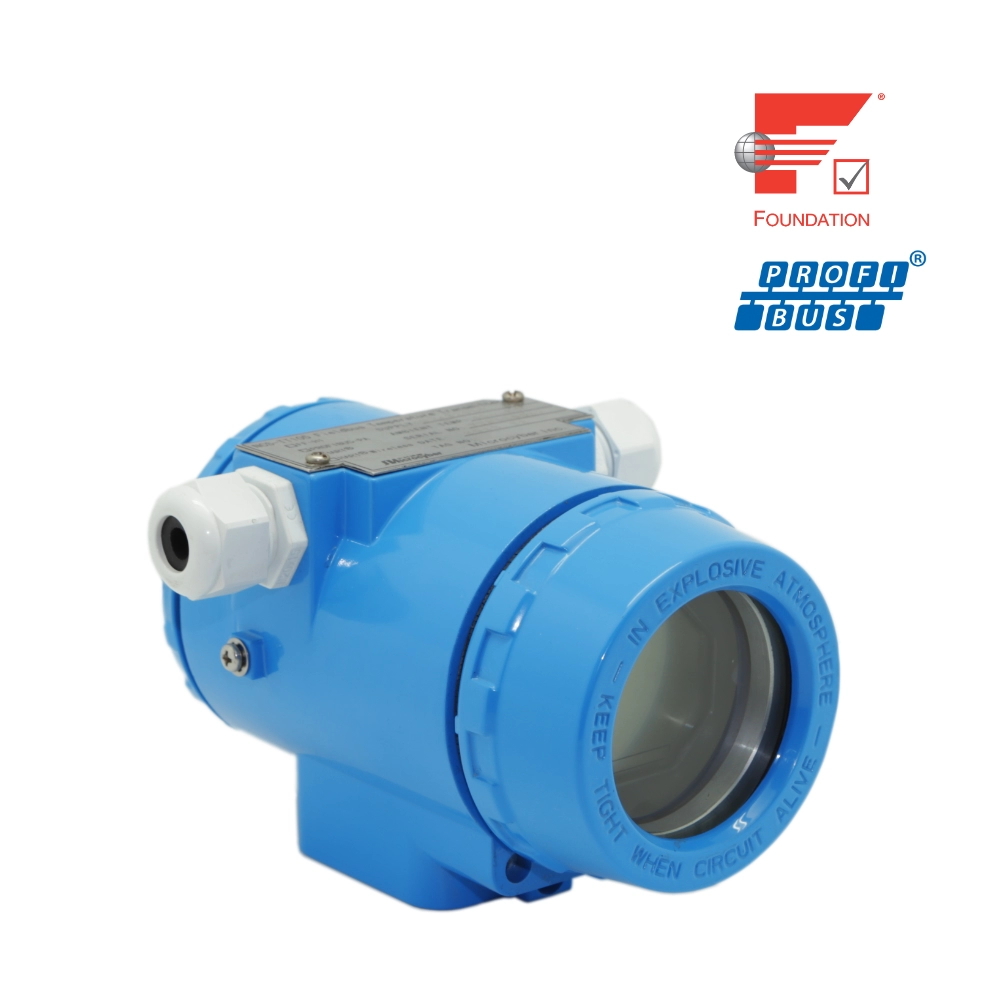

NCS-TT106-R1 Интеллектуальный датчик температуры

NCS-TT106-R1 Интеллектуальный датчик температуры -

Датчик температуры серии MS

Датчик температуры серии MS -

HT1200M HART чип

HT1200M HART чип -

MC0312 Встраиваемый основной модуль Ethernet-APL

MC0312 Встраиваемый основной модуль Ethernet-APL -

M0307 Модуль Modbus to PA

M0307 Модуль Modbus to PA -

NCS-HM105 Сигнальный модем HART

NCS-HM105 Сигнальный модем HART -

NCS-TT106H-R Интеллектуальный датчик температуры

NCS-TT106H-R Интеллектуальный датчик температуры -

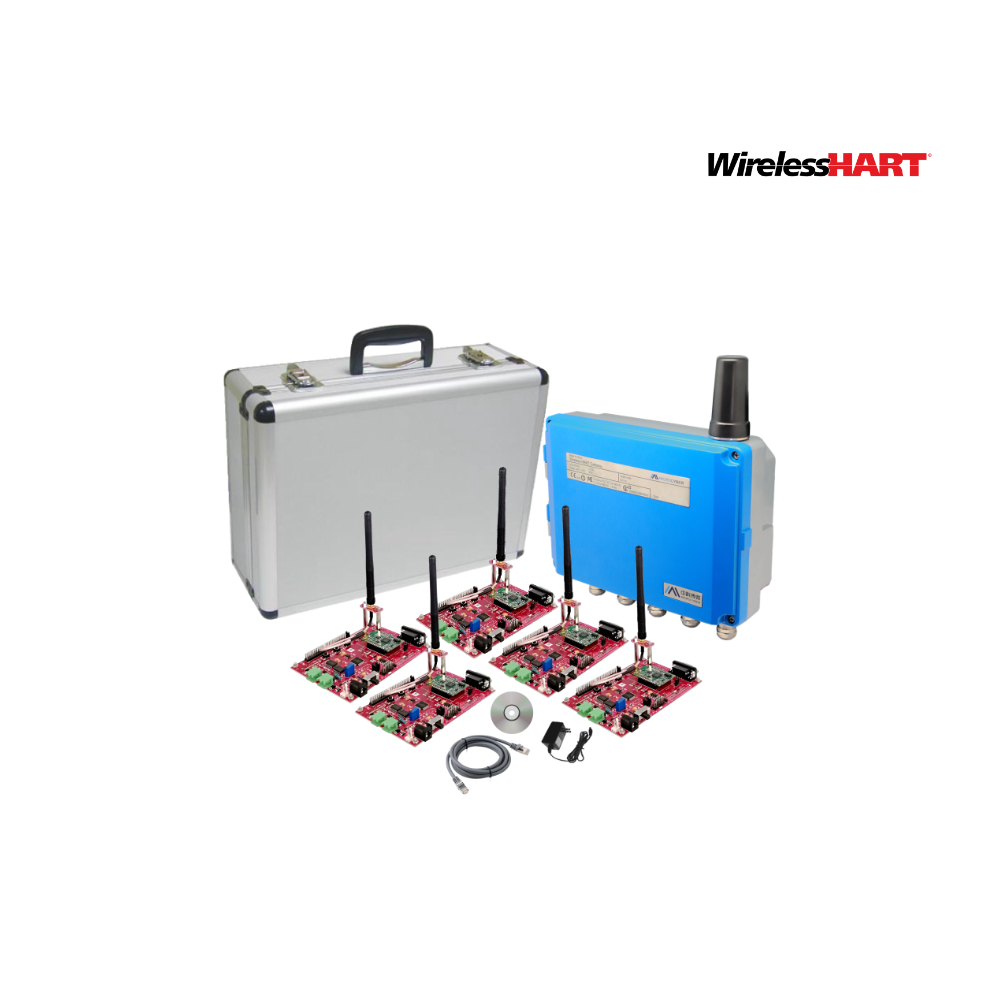

DK11 Комплект для разработки беспроводных устройств WirelessHART

DK11 Комплект для разработки беспроводных устройств WirelessHART -

Адаптер A1110 WirelessHART

Адаптер A1110 WirelessHART -

G1013 Шлюз HART к FF

G1013 Шлюз HART к FF -

G0306 Шлюз Modbus к DP

G0306 Шлюз Modbus к DP