цифровой преобразователь температуры

Ну что, поговорим о цифровом преобразователе температуры? Люди часто видят в нем просто 'коробку', которая выдает значение. Но на самом деле, это целая система, и, как и с любым другому оборудованием в промышленности, есть куча нюансов, которые нужно учитывать. Начали с простого, но сразу скажу – простого здесь мало. За годы работы я видел, как на кажущихся элементарными задачах можно накосячить просто потому, что не разобрались с тем, как правильно подобрать датчик или как правильно его интегрировать в систему. Хочется поделиться опытом, а не выдавать за откровения.

Проблема выбора: аналог или цифровой?

Давайте начнем с фундаментального вопроса: стоит ли вообще использовать цифровой преобразователь температуры, а не его аналогового собрата? В теории, цифровой вариант – это всегда лучше: меньшая подверженность помехам, более точная передача данных, возможность реализации сложных алгоритмов обработки. Однако, на практике все не так однозначно. Многие компании, особенно те, что работают с устаревшими системами, до сих пор предпочитают аналоговые датчики. Не потому, что они считают цифровые хуже, а потому, что просто не хотят переделывать всю систему с нуля. И это понятно, затраты огромные. Но вот что интересного: иногда аналоговый датчик оказывается более надежным решением в конкретной ситуации. Например, при очень сильных электромагнитных помехах, цифровой датчик может давать сбои, а аналоговый – нет. Здесь нужно смотреть на конкретные условия эксплуатации.

Мы как-то работали на нефтеперерабатывающем заводе, где датчики температуры были подвержены постоянным электромагнитным помехам от мощного оборудования. Сначала мы попытались внедрить цифровые датчики. Результат – постоянные сбои, перестройка всей сети, и в итоге мы вернулись к аналоговым, но с использованием специальных экранированных кабелей и фильтров. Вывод? Не всегда 'цифровой' – это синоним 'лучшего'. Важен комплексный подход.

Калибровка и точность: что на самом деле важно?

Точность – это, конечно, важно. Но многие зацикливаются только на заявленной точности датчика. Например, заявлена точность ±0.5 °C, а на практике получается ±1.0 °C. Почему? Все дело в калибровке. Калибровка – это не просто процедура, это постоянный процесс контроля и корректировки, который нужно проводить регулярно. И не стоит забывать о температурной компенсации – она должна быть правильно настроена, иначе погрешность будет огромной.

Кстати, насчет калибровки. Мы часто сталкивались с ситуацией, когда датчик был откалиброван правильно, а погрешность все равно оставалась высокой. Оказалось, что проблема была в нелинейности датчика. Это довольно распространенная проблема, особенно у недорогих моделей. Чтобы решить ее, нужно использовать более сложные алгоритмы компенсации или, что лучше, выбирать датчики с более линейной характеристикой. Если речь идет о критически важных процессах, лучше сразу переплатить за качественный датчик, чем потом исправлять ошибки.

Интеграция в систему управления

Вы выбрали цифровой преобразователь температуры, откалибровали его, теперь что? Теперь нужно его интегрировать в систему управления. Это тоже нетривиальная задача. Нужно правильно выбрать протокол обмена данными (Modbus, Profibus, HART и т.д.), настроить параметры связи, обеспечить защиту от несанкционированного доступа. И не забывайте про масштабирование и преобразование данных – нужно, чтобы данные датчика были в нужном формате для системы управления.

Однажды мы столкнулись с проблемой интеграции цифрового датчика в систему управления, разработанную на базе старого PLC. Оказалось, что протокол обмена данными был несовместим. Пришлось переделывать всю систему коммуникации, что заняло несколько недель и вышло дороже, чем просто купить аналоговый датчик. Урок: перед выбором датчика нужно тщательно изучить совместимость с существующей системой управления.

Проблемы с электропитанием и защитой от помех

Нельзя забывать о вопросах электропитания и защите от помех. Цифровой преобразователь температуры требует стабильного и чистого питания. Даже небольшие колебания напряжения могут привести к сбоям в работе. Поэтому рекомендуется использовать источники бесперебойного питания (ИБП) и фильтры питания. А для защиты от электромагнитных помех можно использовать экранированные кабели, фильтры и заземление.

Мы как-то работали с датчиками, которые постоянно выходили из строя из-за помех. Оказалось, что проблема была в неправильном заземлении. Датчики были заземлены на разные точки, что создавало разность потенциалов и приводило к образованию помех. После устранения проблемы датчики работали стабильно.

Альтернативные решения и современные тенденции

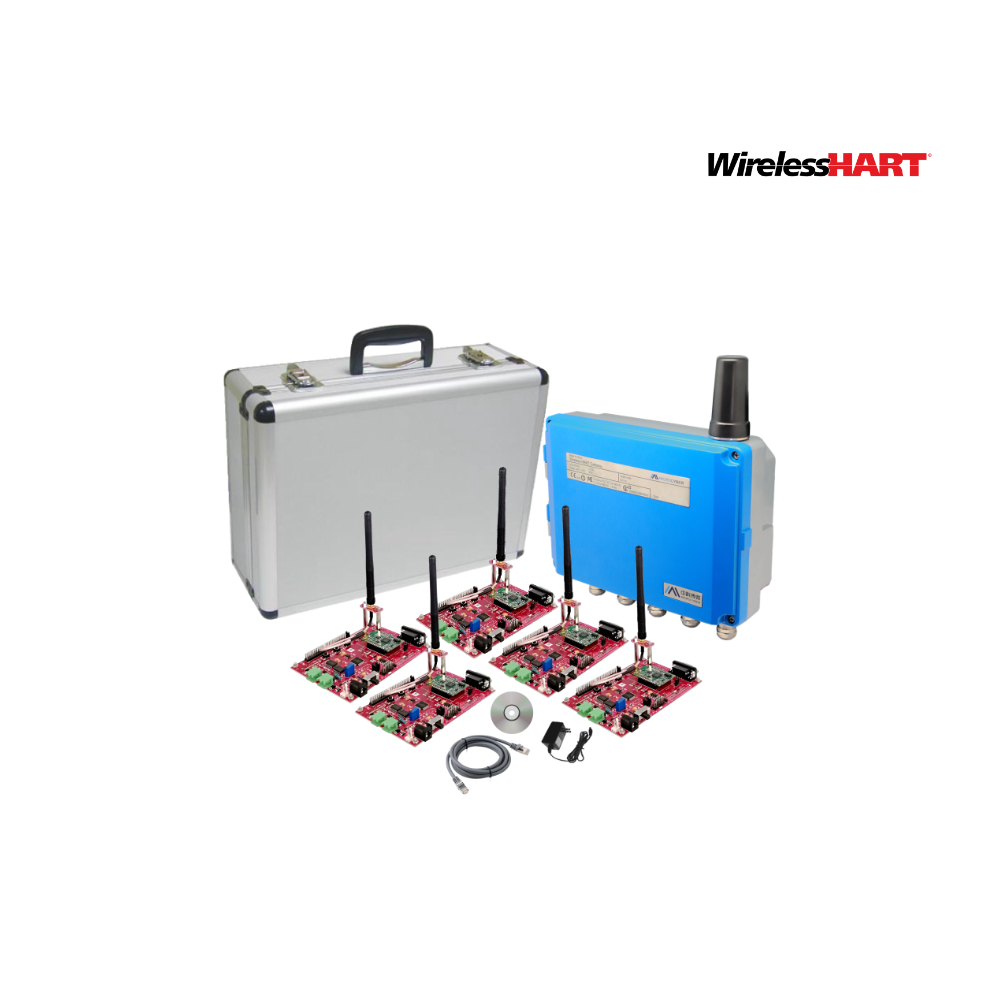

В последнее время все большее распространение получают беспроводные цифровые датчики температуры. Они удобны в установке и не требуют прокладки кабелей. Но у них есть свои недостатки: меньшая надежность, более высокая стоимость и зависимость от беспроводной сети. Поэтому, прежде чем выбирать беспроводной датчик, нужно тщательно оценить все плюсы и минусы.

Кроме того, появляются новые технологии, такие как датчики на основе волоконной оптики и датчики с использованием искусственного интеллекта. Они позволяют получать более точные и надежные измерения температуры и анализировать данные в режиме реального времени. Но это пока что дорогостоящие решения, которые не всегда оправданы.

На что обратить внимание при покупке

Итак, на что же обратить внимание при покупке цифрового преобразователя температуры? Во-первых, на точность и стабильность. Во-вторых, на протокол обмена данными и совместимость с системой управления. В-третьих, на защиту от помех и электропитания. В-четвертых, на надежность и долговечность.

И, наконец, не стесняйтесь обращаться к специалистам. Мы в **Корпорации Микрокибер** всегда готовы помочь вам с выбором и внедрением подходящего решения. На нашем сайте [https://www.microcybers.ru](https://www.microcybers.ru) вы можете найти широкий ассортимент цифровых преобразователей температуры и других продуктов для промышленной автоматизации. И если у вас возникнут вопросы, пишите, звоните, будем рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MCAFD4/8/12 Активный распределитель полевой шины

MCAFD4/8/12 Активный распределитель полевой шины -

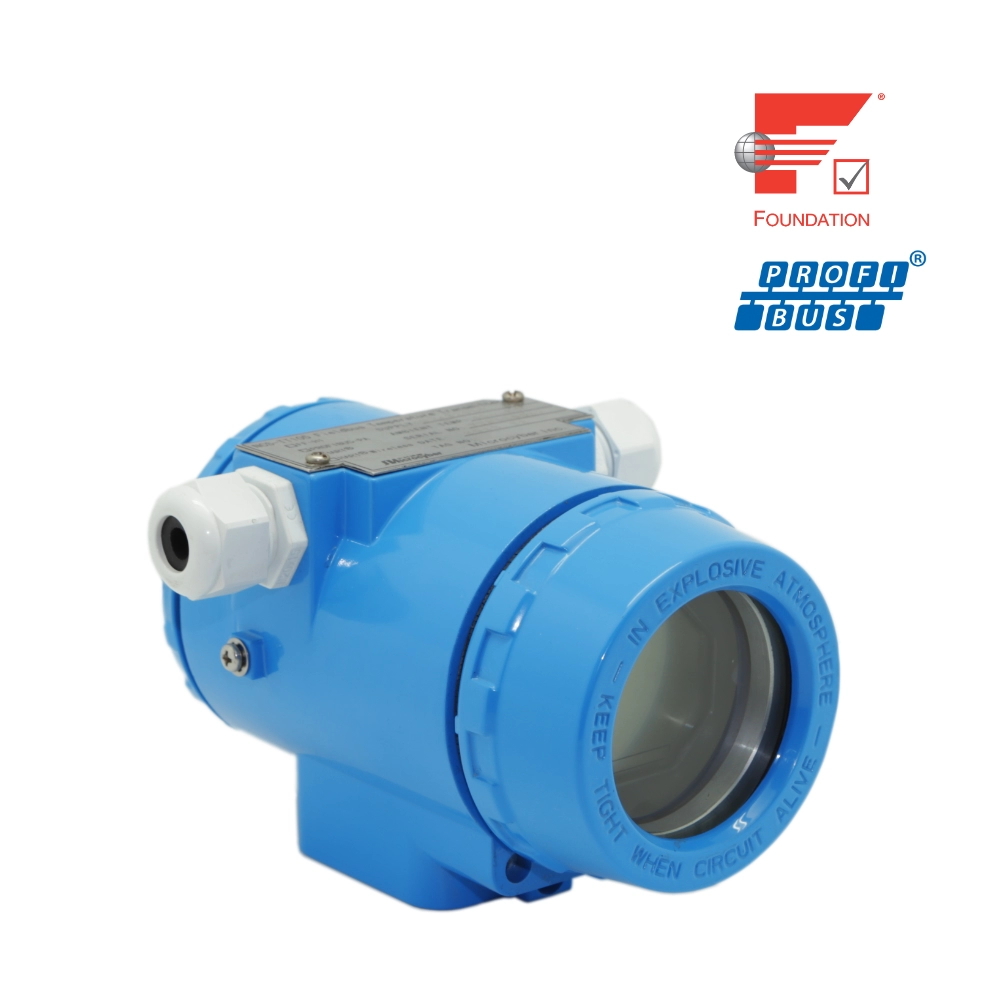

NCS-TT106 Интеллектуальный датчик температуры

NCS-TT106 Интеллектуальный датчик температуры -

G0310 Шлюз Modbus к HART

G0310 Шлюз Modbus к HART -

NCS-IF105 Токовый входной преобразователь для полевой шины

NCS-IF105 Токовый входной преобразователь для полевой шины -

G0306 Шлюз Modbus к DP

G0306 Шлюз Modbus к DP -

Датчик температуры серии MS

Датчик температуры серии MS -

Адаптер A1110 WirelessHART

Адаптер A1110 WirelessHART -

DK11 Комплект для разработки беспроводных устройств WirelessHART

DK11 Комплект для разработки беспроводных устройств WirelessHART -

Датчик давления из диффузного кремния серии NCS-PT105ⅡS

Датчик давления из диффузного кремния серии NCS-PT105ⅡS -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM -

M0313 Модуль Modbus для FF

M0313 Модуль Modbus для FF -

G0307 Шлюз Modbus к PA

G0307 Шлюз Modbus к PA