ёмкостный преобразователь давления

Эмкостный преобразователь давления… Звучит неплохо, да? Технически, вполне себе понятно – давление преобразуется в изменение емкости, а это потом – в электрический сигнал. Но на практике, особенно когда дело касается реальных проектов, тут возникает куча нюансов. Часто, на этапе выбора оборудования, выбирают на основе технических характеристик, а потом начинается 'подстройка' под реальные условия. Я бы даже сказал, что это одна из самых распространенных ошибок. И, честно говоря, я сам в начале карьеры совершал подобные ошибки. В этой статье поделюсь своими наблюдениями и опытом, надеюсь, будет полезно.

Принцип работы и особенности конструкции

В основе работы емкостного датчика давления лежит изменение диэлектрической проницаемости между двумя пластинами конденсатора под воздействием давления. По сути, давление изменяет расстояние между пластинами, а, следовательно, и емкость. Эту емкость, как вы понимаете, потом измеряет специальная схема и преобразует в аналоговый или цифровой сигнал. Конструкция может варьироваться, но основные компоненты – это, конечно, две пластины, диэлектрик и электроника. Разные производители используют разные материалы для пластин и диэлектрика – это влияет на чувствительность, температурную стабильность и даже на срок службы датчика. Не стоит забывать и про экранирование от электромагнитных помех, особенно в промышленных условиях. Мы в Корпорации Микрокибер уделяем этому вопросу особое внимание, и наши датчики обладают достаточной степенью защиты от внешних помех.

Но здесь возникает интересный момент. Обычно в спецификациях указывают максимальное давление, при котором датчик будет работать с допустимой точностью. Однако, это не значит, что после достижения этого предела датчик просто 'сломается'. В реальности происходит снижение точности, искажение сигнала. И это очень важно учитывать при проектировании системы. Нужно понимать, как это снижение точности повлияет на конечный результат, и, возможно, предусмотреть дополнительные меры для компенсации. Я видел случаи, когда датчик работал в пределах заявленного диапазона, но в реальности, из-за нелинейности характеристики, данные были абсолютно бесполезны для управления процессом. Поэтому, прежде чем принимать окончательное решение, всегда стоит провести тестовые измерения в реальных условиях.

Практические проблемы при применении

С самого начала хотелось бы сказать, что емкостные преобразователи давления довольно чувствительны к изменениям температуры. Диэлектрические свойства многих материалов сильно зависят от температуры, и это может привести к погрешностям в измерениях. Обычно производители указывают температурный диапазон работы, но на практике, даже в пределах этого диапазона могут возникать проблемы. Например, если датчик установлен в месте с сильными перепадами температуры, то необходимо использовать специальные методы компенсации, например, температурную компенсацию сигнала. В некоторых случаях, это можно сделать программно, в других – потребуется использовать специализированное оборудование.

Еще одна распространенная проблема – это влияние вибраций. Вибрации могут привести к смещению пластин конденсатора, что, в свою очередь, может привести к искажению сигнала. Поэтому, при установке датчика необходимо обеспечить его надежную фиксацию и, возможно, использовать виброизоляцию. Мы в Корпорации Микрокибер предлагаем различные решения для фиксации датчиков и виброизоляции, которые позволяют минимизировать влияние вибраций на точность измерений. Один из распространенных способов – использование специальных зажимов с амортизирующими вставками. Это довольно простое, но эффективное решение.

Конкретный пример: датчик в химической промышленности

Недавно мы участвовали в проекте по автоматизации химического производства. Задача заключалась в контроле давления в реакторе. Для этого был выбран емкостный датчик давления, так как он обеспечивал достаточную точность и широкий диапазон измерений. Однако, в процессе монтажа мы столкнулись с проблемой – датчик был установлен в месте с высоким уровнем вибраций, вызванных работой насосов. Сначала мы заметили, что показания датчика колеблются, даже когда давление в реакторе было стабильным. Это, конечно, не могло повлиять на качество продукции, но требовало решения.

Мы провели анализ и выяснили, что вибрации действительно влияют на показания датчика. Мы применили виброизоляцию и установили датчик на специальные зажимы. Это позволило значительно снизить влияние вибраций на точность измерений. Кроме того, мы настроили программное обеспечение для компенсации температурных изменений. В итоге, система работы в реальном времени стала стабильной и надежной. Это был довольно сложный проект, но он показал, что при правильном подходе можно решить практически любые проблемы, связанные с применением емкостных преобразователей давления.

Выбор производителя и сопутствующие факторы

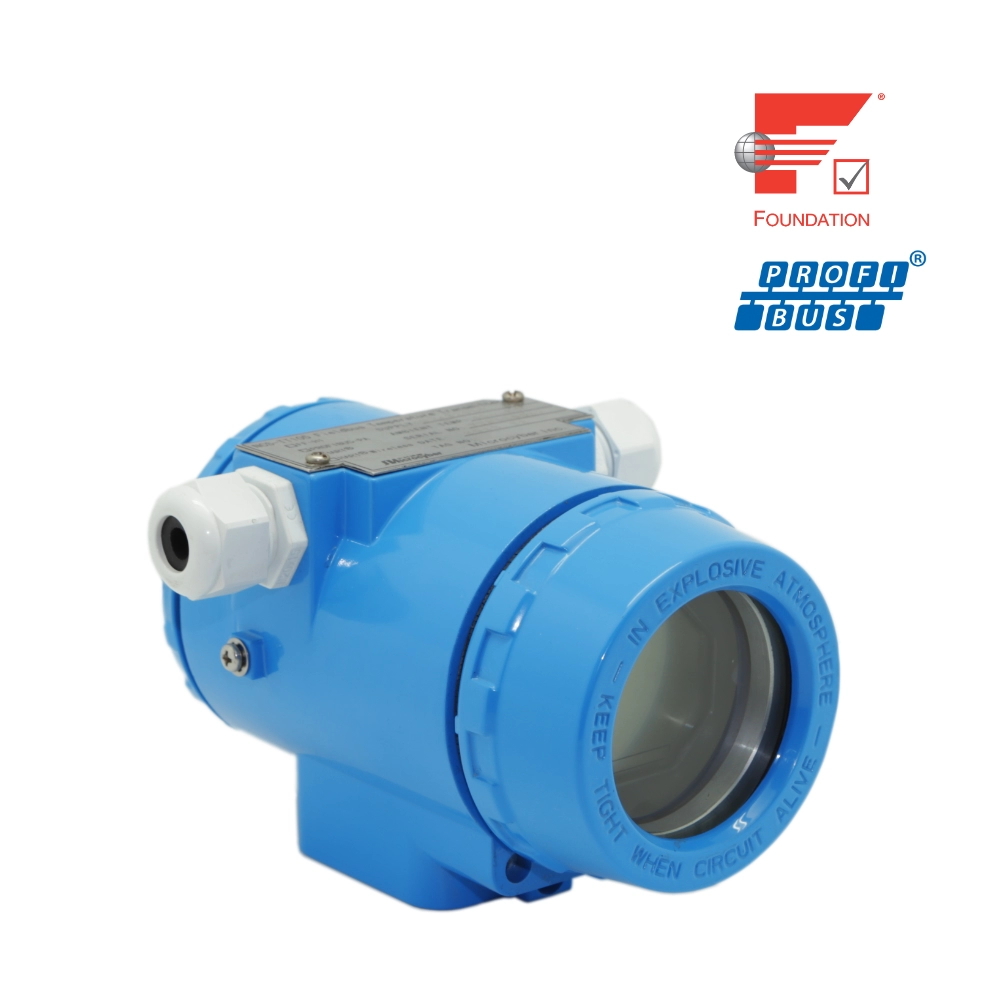

Выбор производителя емкостного преобразователя давления – это тоже важный момент. Не стоит выбирать самого дешевого производителя, так как это может привести к проблемам с качеством и надежностью датчика. Лучше выбрать производителя, который имеет хорошую репутацию и предлагает гарантийное обслуживание. Важно также учитывать наличие сертификатов соответствия и стандартов качества. Например, наши датчики соответствуют требованиям ГОСТ и имеют сертификаты ATEX для использования в взрывоопасных средах. Ведь безопасность – превыше всего. Компания Microcyber специализируется на поставках и внедрении систем промышленной автоматизации, в том числе и преобразователей давления, и мы всегда поможем вам выбрать оптимальное решение для вашего проекта.

И последний совет: не бойтесь экспериментировать и проводить тестовые измерения. Только так вы сможете убедиться, что выбранный датчик соответствует вашим требованиям и будет работать надежно в реальных условиях. Это может потребовать времени и усилий, но оно того стоит. В конечном итоге, правильный выбор датчика давления – это залог успешной автоматизации вашего производства. Мы в Корпорации Микрокибер готовы предоставить вам профессиональную консультацию и помощь в выборе оборудования.

Дополнительные ресурсы

Если у вас возникли вопросы, обращайтесь в Корпорацию Микрокибер. Наш сайт: https://www.microcybers.ru. Здесь вы сможете найти подробную информацию о нашей продукции и связаться с нашими специалистами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MC0312 Встраиваемый основной модуль Ethernet-APL

MC0312 Встраиваемый основной модуль Ethernet-APL -

G1013 Шлюз HART к FF

G1013 Шлюз HART к FF -

NCS-HM105 Сигнальный модем HART

NCS-HM105 Сигнальный модем HART -

MCAFD4/8 Активный распределитель полевой шины

MCAFD4/8 Активный распределитель полевой шины -

MC0310 Модуль встраиваемого ядра Modbus to HART

MC0310 Модуль встраиваемого ядра Modbus to HART -

HT1200M HART чип

HT1200M HART чип -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM -

M0310 Модуль Modbus-HART

M0310 Модуль Modbus-HART -

NCS-TT108 Интеллектуальный датчик температуры

NCS-TT108 Интеллектуальный датчик температуры -

NCS-FI105 Трансмиттер токового выхода для полевой шины

NCS-FI105 Трансмиттер токового выхода для полевой шины -

Адаптер A1110 WirelessHART

Адаптер A1110 WirelessHART -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡSM

Связанный поиск

Связанный поиск- HART-модуль

- PA преобразователь температуры

- преобразователь давления монокристаллический кремний

- Взрывозащищенный датчик давления

- преобразователь температуры OEM

- Преобразователь давления 4-20 мА+HART

- Коммуникационная карта HART

- преобразователь температуры с протоколом PA

- Модбас ту Профибас

- Интеллектуальный конвертер температуры