PA преобразователь температуры

Сразу скажу – с **преобразователями температуры** у нас часто возникает путаница. Многие считают, что это просто 'датчик температуры', который выдает аналоговый сигнал. Но на деле это гораздо сложнее. Да, основная функция – измерение температуры, но качество сигнала, точность, скорость отклика, стабильность – все это критически важно, особенно в промышленных приложениях. И выбор подходящего преобразователя температуры – задача, требующая понимания специфики конкретного применения, а не просто 'выбора по цене'. На собственном опыте убедился, как легко можно ошибиться, выбрав не тот вариант.

Почему выбор преобразователя температуры – это не всегда очевидно

Начнем с простого – типов. Существует множество различных типов датчиков температуры, каждый со своими плюсами и минусами. Термопары, термосопротивления (RTD), интегральные датчики – все они имеют разную чувствительность, температурный диапазон, точность и скорость отклика. В теории, все понятно, но на практике выбор часто сводится к компромиссам. Например, термопары, как правило, более надежны в экстремальных условиях, но менее точны и требуют компенсации холодного спая. RTD обеспечивают высокую точность, но более чувствительны к вибрациям и изменениям температуры окружающей среды. И вот тут начинается самое интересное: как выбрать тот, который оптимально подходит для конкретной задачи? Мы часто сталкиваемся с ситуациями, когда на бумаге один вариант выглядит лучше, чем другой, но в реальных условиях работает хуже. Часто проблема не в датчике, а в неправильной калибровке, в неверном выборе схемы подключения или в несоблюдении условий эксплуатации.

Роль точности и стабильности показаний

Точность показаний – это, конечно, важно, но не единственное, на что стоит обращать внимание. Стабильность – это еще один ключевой параметр. Датчик температуры должен сохранять свои характеристики в течение длительного времени, без значительных изменений в показаниях. Это особенно важно в тех случаях, когда требуется долгосрочный мониторинг процесса. В наших проектах мы часто сталкиваемся с проблемой дрейфа показаний, особенно у более дешевых датчиков. Это может привести к серьезным ошибкам в управлении процессом, и даже к аварийным ситуациям. Поэтому всегда лучше выбрать более дорогой, но более надежный датчик, чем сэкономить на нем.

Влияние окружающей среды

Условия эксплуатации также играют важную роль при выборе преобразователя температуры. Необходимо учитывать температуру окружающей среды, наличие вибраций, влажности, агрессивных веществ. Например, в условиях повышенной влажности необходимо использовать датчики с защищенным корпусом. А в условиях вибрации – датчики, устойчивые к вибрациям. Игнорирование этих факторов может привести к преждевременному выходу датчика из строя. Мы однажды потратили много времени и ресурсов на устранение проблемы с датчиками температуры в химическом реакторе. Оказалось, что датчики были установлены рядом с вибрационным оборудованием, и вибрации приводили к дрейфу показаний. После установки датчиков на более удаленное место, проблема была решена.

Примеры из практики: как избежать ошибок при выборе

Например, недавно мы работали над проектом автоматизации технологического процесса в металлургическом производстве. Была задача контролировать температуру расплава металла. Нам предложили использовать дешевые термопары. Вроде бы, цена устраивала, но в процессе эксплуатации выяснилось, что термопары быстро выходили из строя из-за высокой температуры и вибрации. Пришлось заменить их на более дорогие, но более надежные датчики. В итоге, хотя первоначальные затраты увеличились, в долгосрочной перспективе это оказалось более выгодным решением.

Проблемы с калибровкой и компенсацией

Неправильная калибровка и компенсация температуры окружающей среды – это еще одна распространенная проблема. Многие пользователи недооценивают важность этих процедур. Некорректная калибровка может привести к значительным ошибкам в измерениях. А неправильная компенсация температуры окружающей среды может привести к дрейфу показаний. Мы используем специализированное оборудование для калибровки и компенсации датчиков температуры. Это позволяет нам обеспечить максимальную точность и стабильность измерений.

Выбор преобразователя температуры для конкретных задач

Выбор преобразователя температуры для конкретных задач требует детального анализа. Например, для измерения температуры в пищевой промышленности часто используют интегральные датчики с высокой точностью и стабильностью. А для измерения температуры в химической промышленности – датчики с защищенным корпусом и высокой химической стойкостью. В нашей компании Корпорация Микрокибер мы специализируемся на поставке и внедрении решений в области промышленной автоматизации и всегда помогаем нашим клиентам выбрать оптимальный преобразователь температуры для их конкретных задач. Мы учитываем все факторы – от условий эксплуатации до требуемой точности измерений.

Корпорация Микрокибер и надежные решения для контроля температуры

Компания Microcyber специализируется на решениях в области промышленной автоматизации и использует ведущие мировые технологии для предоставления клиентам высокоточных **преобразователей температуры**, температурных датчиков, преобразователей протоколов полевых шин и других продуктов на месте. Мы понимаем, что надежный контроль температуры – это критически важный фактор для обеспечения безопасности и эффективности производственного процесса. Именно поэтому мы предлагаем только проверенные временем решения от ведущих мировых производителей. Наш опыт позволяет нам не только подобрать оптимальное оборудование, но и разработать индивидуальные решения для конкретных задач.

Почему важно обращаться к специалистам

В заключение хочу сказать, что выбор преобразователя температуры – это не задача для начинающих. Это требует опыта и знаний. Лучше обратиться к специалистам, которые помогут вам избежать ошибок и выбрать оптимальное решение для вашей задачи. Мы в Корпорации Микрокибер всегда готовы оказать вам помощь в выборе и внедрении решений для контроля температуры. Это позволит вам обеспечить безопасность и эффективность вашего производственного процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

NCS-HM105 Сигнальный модем HART

NCS-HM105 Сигнальный модем HART -

G1013 Шлюз HART к FF

G1013 Шлюз HART к FF -

M0306 Модуль Modbus to DP

M0306 Модуль Modbus to DP -

G1100 Беспроводной интеллектуальный шлюз WirelessHART

G1100 Беспроводной интеллектуальный шлюз WirelessHART -

NCS-IF105 Токовый входной преобразователь для полевой шины

NCS-IF105 Токовый входной преобразователь для полевой шины -

G0313 Шлюз Modbus к FF

G0313 Шлюз Modbus к FF -

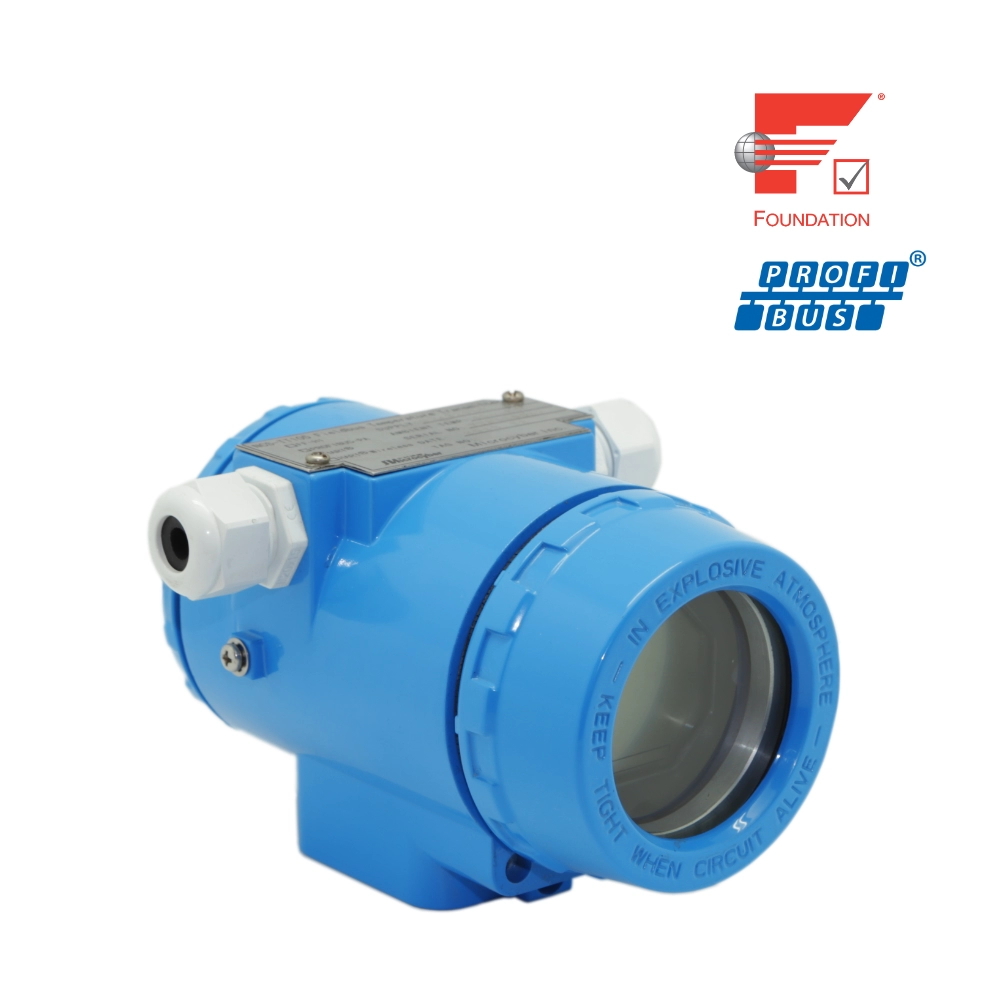

Датчик давления из диффузного кремния серии NCS-PT105ⅡS

Датчик давления из диффузного кремния серии NCS-PT105ⅡS -

NCS-FI105 Трансмиттер токового выхода для полевой шины

NCS-FI105 Трансмиттер токового выхода для полевой шины -

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM

Монокристаллический кремниевый датчик давления серии NCS-PT105ⅡM -

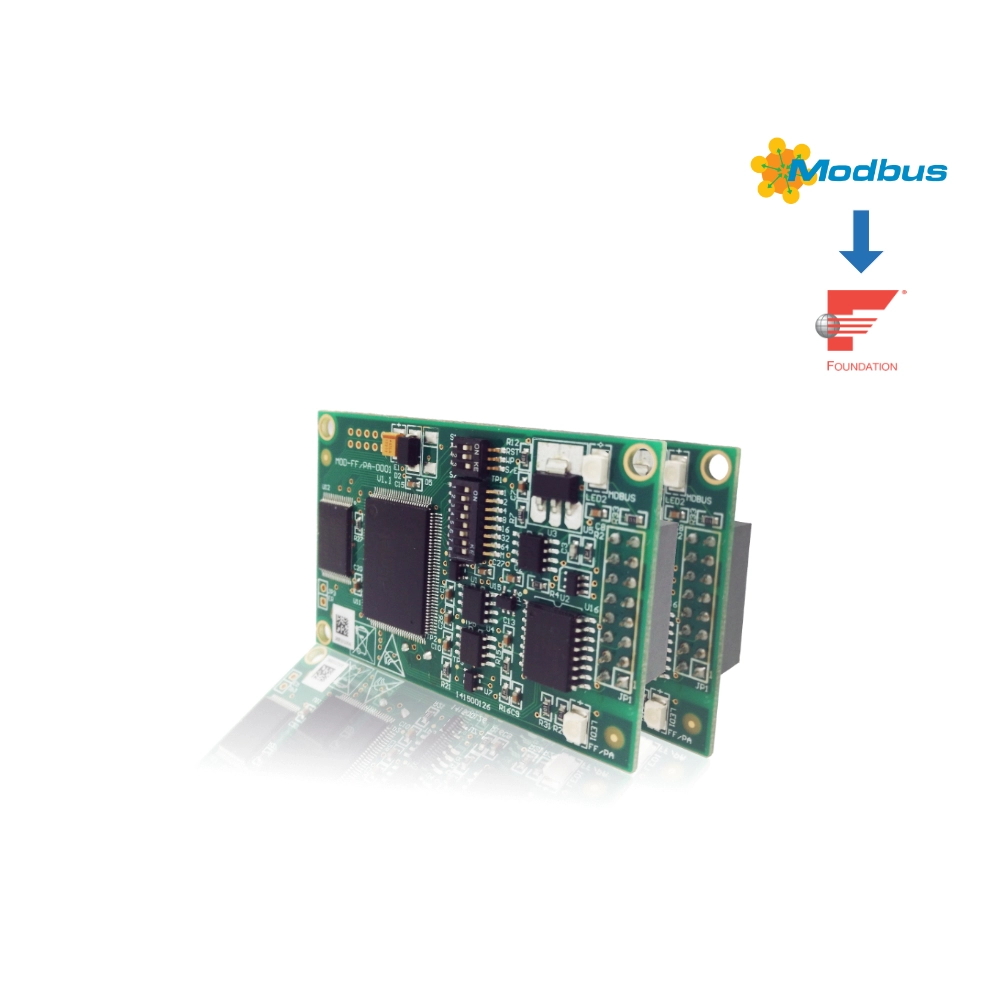

M0313 Модуль Modbus для FF

M0313 Модуль Modbus для FF -

MCAFD4/8/12 Активный распределитель полевой шины

MCAFD4/8/12 Активный распределитель полевой шины -

MC0313 Встраиваемый основной модуль Modbus to FF

MC0313 Встраиваемый основной модуль Modbus to FF